サプライチェーンマネジメント

生産

リコーグループでは、グローバルな「地産地消」体制の確立を進めています。生産の効率化にとどまらず、環境負荷低減を図っており、生産プロセスの革新や高効率設備の積極的な導入などを全生産拠点に展開し、グローバルでCO2排出量を抑制しています。

変化に強い「リコー流生産方式」

台車生産ライン

生産性が高く、環境負荷は低く、変化に強いものづくりを目指し、「リコー流生産方式」の実践を行っています。1999年からは、コンベアラインを徐々に撤廃し、固定設備をもたずに、生産量や機種の変更に柔軟に対応するレイアウトフリー生産方式を導入しました。その一例である「台車生産ライン」は、複数の台車を一列に並べ、エアシリンダーを動力として製品を載せた台車が移動する仕組みです。環境負荷、エネルギーコストが大幅に削減でき、しかもレイアウトを自由に変更できるので、機種や生産量に合わせたラインの変更も容易です。

世界のお客様の要望に的確に応える「適地生産」の推進

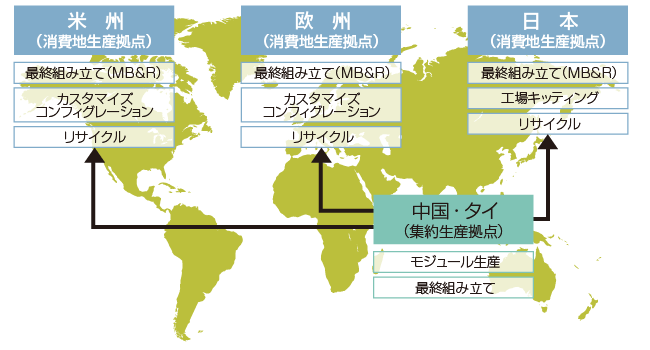

リコーグループでは、生産拠点においては品質の良い製品をできるだけ安く、効率的に生産していく「集約生産」とお客様に近い場所でお客様ニーズに迅速に対応して製品・サービスを提供する「消費地生産」を組み合わせた「適地生産」(MB&R型生産)による生産体制を確立しています。これにより、完成品在庫とそれに伴う管理費用などの低減を実現しています。

MB&R(Module Built & Replenishment)とは、集約生産拠点(中国・タイ)で共通モジュールを低コストで集約生産し、消費地生産拠点(日本・欧州・米州)で需要の変動に対応して機種を確定し、完成品を組みつける方式で、モデル化を行う工程をできるだけ後の工程で実施します。

トナーでもMB&R方式を採用

複写機に使われるトナーについても同様の考え方で、オンデマンド充填方式を用いて効率的に対応しています。従来はトナーの中身が同じであっても、機種や内容量が異なるさまざまなトナーカートリッジを各地で在庫として保管する必要がありました。これらの在庫を減らすために、トナーの充填設備の小型化を図り、コンパクトでローコストなトナー充填を可能にしました。SCMの週単位の受発注、ポストポーンメント*1のコンセプトを適用し、バルクのトナー*2のみを週単位で日本から海外消費地に補充し、消費地で充填することにより、偏り在庫の抑制を行っています。

- *1ポストポーンメント・・・製品の完成化を消費地拠点で行う事

- *2バルクのトナー・・・トナーカートリッジに充填する前の大容量のトナー