- ホーム

- リコーのテクノロジー

- インクジェット技術を応用したリチウムイオン電池材料のデジタル製造技術

インクジェット技術を応用したリチウムイオン電池材料のデジタル製造技術

背景

脱炭素社会を実現させるために自動車業界では電気自動車の普及が、そして生活の質を向上させるためには利便性の高いデバイスの普及が求められています。これらを推し進めるにはリチウムイオン電池が重要な役割を担います。

例えば車載用リチウムイオン電池には、航続距離の延長、発火等に対する高安全化、低コスト化などが求められます。

こんな事を解決

高度な分散技術を応用したインクと、長年培ったインクジェット技術を組み合わせた革新的なデジタル製造プロセスにより、リチウムイオン電池の性能向上、製造ラインの省人化・自動化、材料ロス削減による環境負荷低減と材料コスト削減が期待できます。

技術の特徴

インクジェット印刷向け電池材料インクと電池材料向けのインクジェットヘッドの開発に加え、量産化に対応する装置を開発することで、自由な位置、自由な膜厚、自由な形状でのデジタル印刷が可能になりました。

- 狙った箇所への高精度な印刷が可能

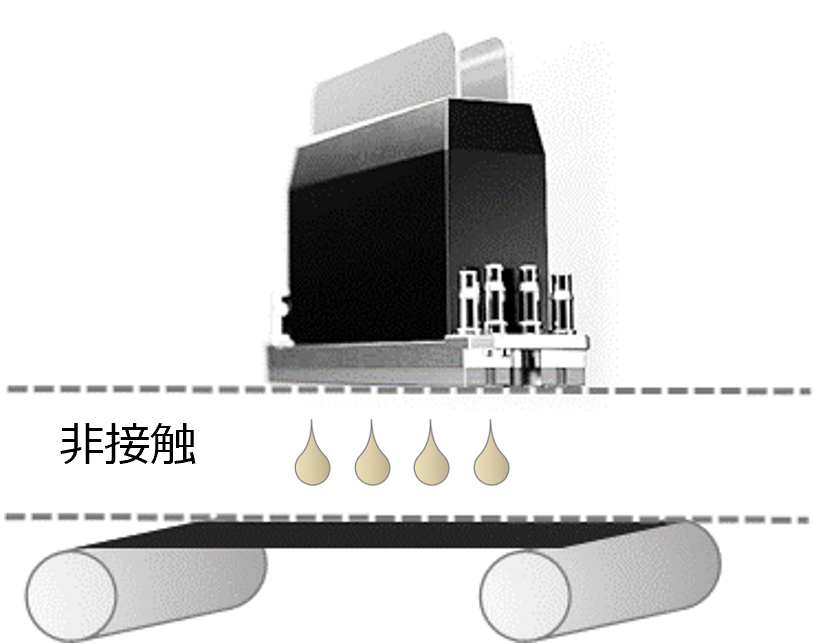

- 非接触のため、基材への影響が少ない

- 高密度ノズルから高速に微小滴(pℓ単位)吐出

- 膜厚の均一性が高い

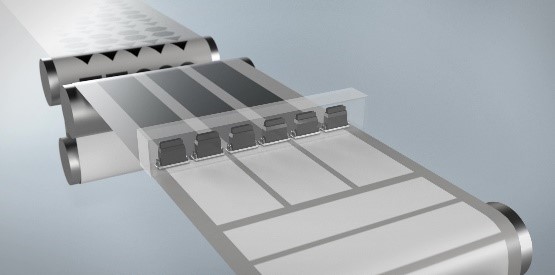

- ヘッドを並べることにより高速化・幅広化への対応が可能

1. インクジェット印刷向け電池材料インクの開発

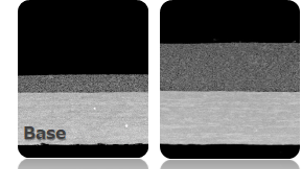

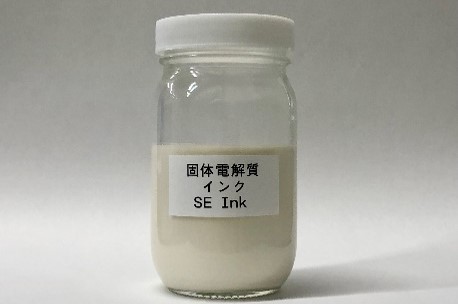

セラミックスの電池材料を混ぜ込んだ高粘度のペーストを塗工する従来の電池製造を一新し、インクジェット印刷向けに低粘度インクを独自開発しました。市場に出回る主要な電極材料や特殊なセパレータ、機能を付与するセラミック、固体電解質等、用途に合わせたインク化に取り組んでいます。

- 電池構成上の任意の場所に任意の量のセラミックインクを印刷することが可能

- セラミック印刷した層が異常発熱時に抵抗層となり安全性が向上

- 速乾インクのラインナップによりお客様の乾燥タクトタイム低減に貢献

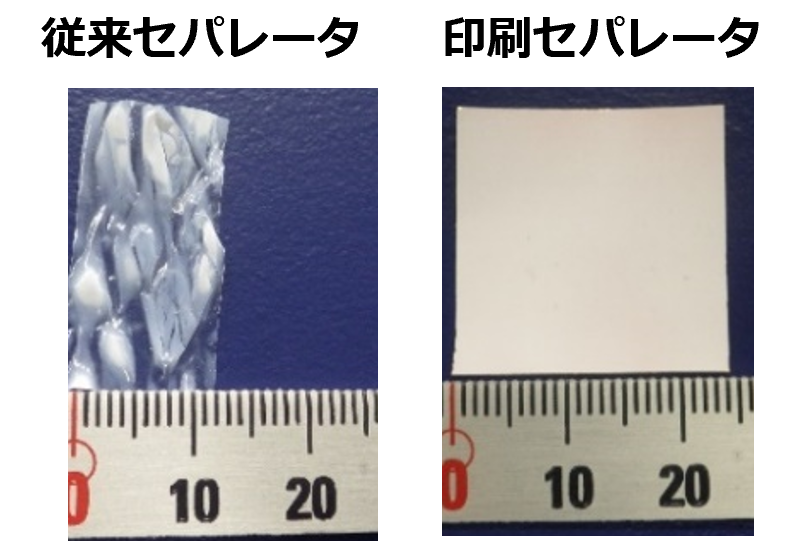

- 電極や多孔質上の任意の場所に 高耐熱性セパレータを印刷し、電池の生産性向上・安全化に貢献

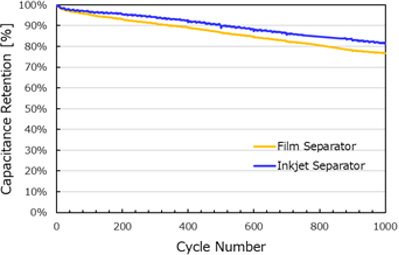

- 3D網目構造、空隙率・孔径最適設計、および、高い電解液親和性により電池性能が良好に

- あらかじめ電極にセパレータを一体形成することで、積層数が半減するため生産性が向上し、ミスアライメント制御による歩留まり向上に貢献

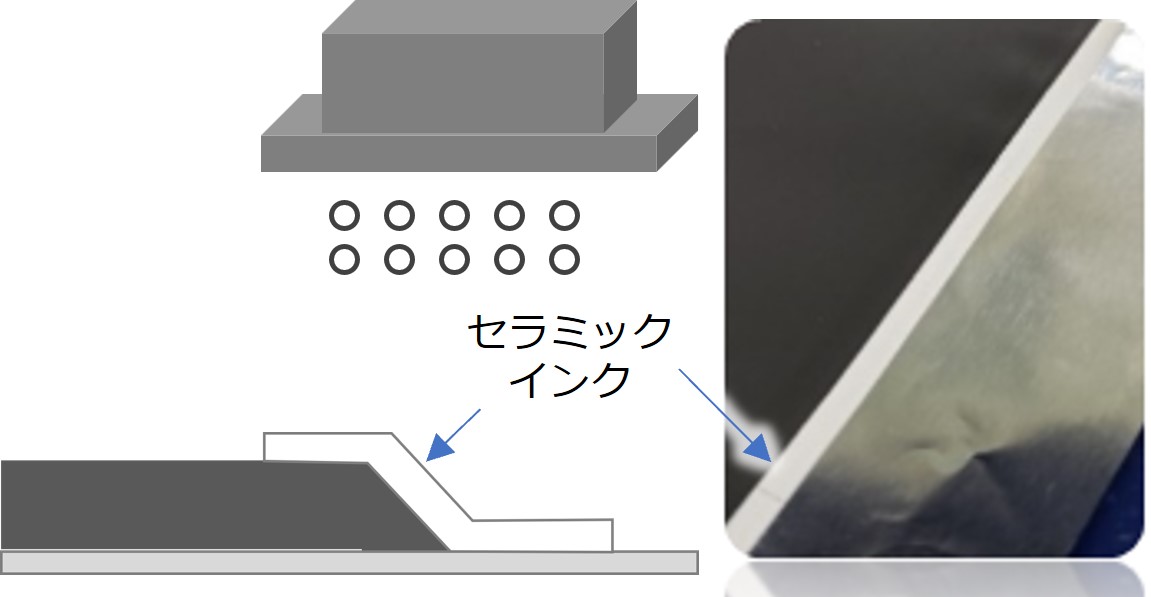

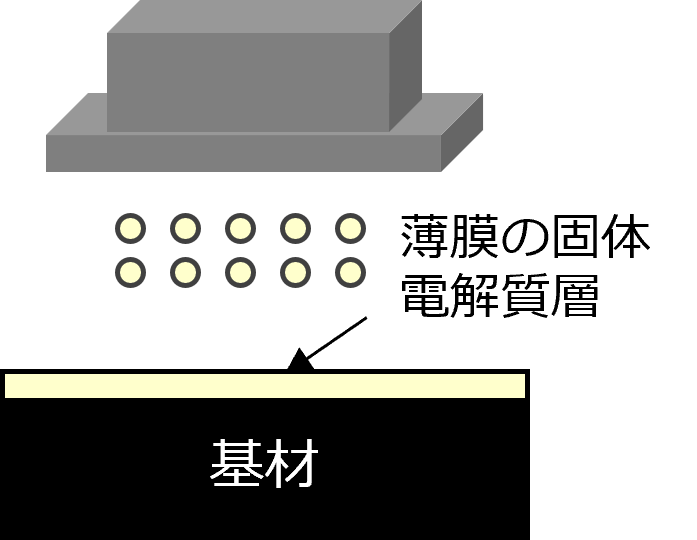

- 次世代電池として有望視される全固体電池の固体電解質層をインクジェット技術で印刷

- インクジェットならではの非接触印刷で、基材を傷つけずに平滑性の高い薄膜の固体電解質印刷が可能

- デジタル制御による遠隔操作を可能にし、固体電解質が必要とするドライ雰囲気環境のミニマイズ化構築に貢献

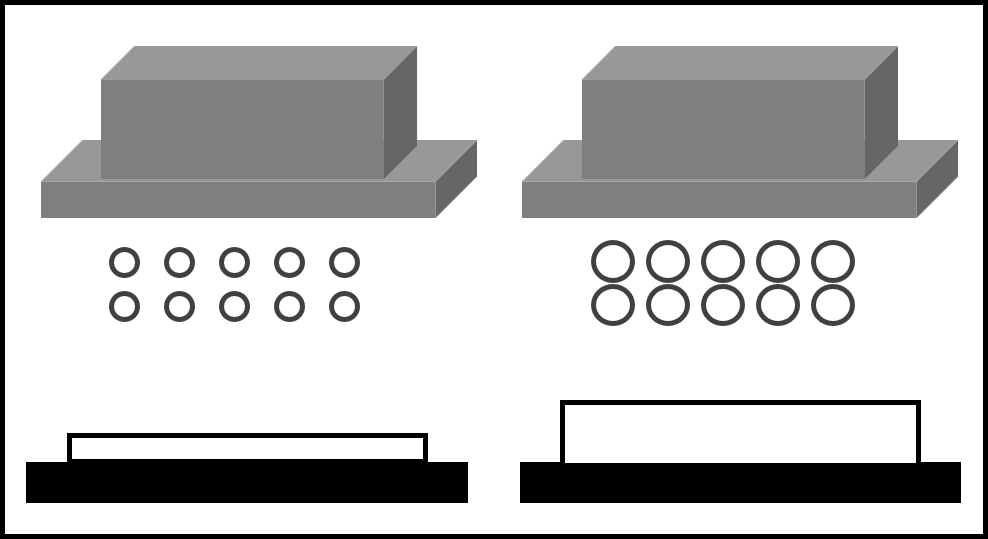

2. 電池材料向けのインクジェットヘッドの開発

リチウムイオン電池の高容量化に伴い、電極層は厚膜化する一方で、電池容量に寄与しないセパレータ等の材料は薄膜化が求められています。リコーは電池材料向けに厚膜化に対応するヘッド、薄膜化に対応するヘッドを開発し、インクジェット技術による電池製造に活かしています。

3. 量産化に対応する装置開発

リチウムイオン電池の生産ラインでは安定した稼働が求められます。リコーは今まで培ってきたインクジェット技術を駆使し、量産ラインで求められる生産安定性・信頼性を実現します。

リコーの想い

リコーが長年培ってきたインクジェット技術は、紙や紙以外へのプリントによる「表示する印刷」にとどまらず、プリンティングにまつわる材料やプロセスなどの技術を組み合わせ、新たな価値を創造する「機能する印刷」にも広がっています。

本技術は、機能性材料のデジタル印刷によりリチウムイオン電池の製造を実現することで「機能する印刷」を具現化する取り組みです。今後ますます多様化するリチウムイオン電池の製造に新たな価値を提供していきます。

関連情報

- インクジェット印刷技術によるリチウムイオン電池のデジタル製造(PDF:10P/1.7MB)

- インクジェット技術を用いた電池材料のRtoR印刷装置の開発とデジタル印刷がもたらす価値(PDF:11P/1.42MB)

- リチウムイオン電池の安全性向上に向けた機能性印刷の開発(7P/1.37MB)