バイオマスプラスチック材料技術

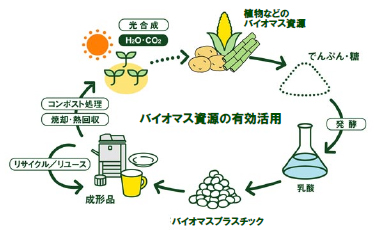

リコーでは低炭素/循環型社会でのものづくりを見据えた「代替材料の開発」の一環として、バイオマスプラスチックを利用した画像機器部品の開発に取り組んでいます。

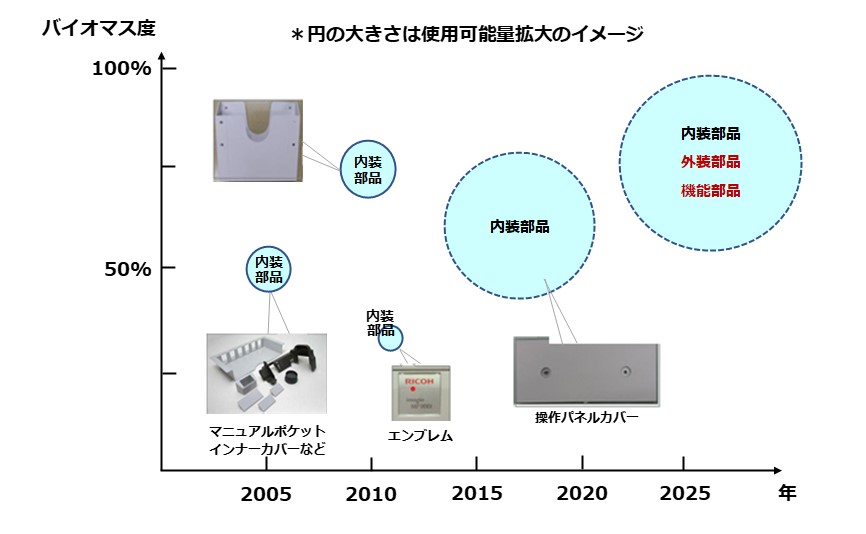

リコーでは、2002年から画像機器向けバイオマスプラスチックの開発に着手し、2005年、業界に先駆けてデジタル複合機にバイオマス度(*1)50%の内装部品を採用しました。2008年には、バイオマス度を約70%まで向上させた部品を搭載しました。

その後も、部品の適用範囲拡大に向けて、画像機器の外装部品の素材に求められる高い難燃性、耐久性などを満たした高難燃バイオマスプラスチックの実用化に成功し、2013年8月、プロダクションプリンター RICOH Pro 8120S/8110S/8100Sの外装部品に採用しました。

(*1)部品に含まれるバイオマスプラスチックの割合

バイオマスプラスチックのメリットと課題

リコーでは、これらの課題をクリアし、将来の本格的採用を目指して、間伐材・廃木材などの非可食材料からポリ乳酸を耐久部品に適用させる材料技術、および経済性も両立する量産性の高い成形技術の開発にも取り組んでいます。

|

| 図1:バイオマスプラスチックの循環 |

バイオマスプラスチック使用量拡大に向けた課題とリコーのアプローチ

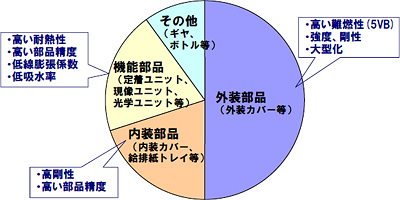

1.複合機における適用範囲拡大の課題

|

| 図2:複合機に採用される樹脂の用途割合と用途ごとに求められる特性 |

2.バイオマス材の搭載拡大

従来は、石油系プラスチックを一定量混合することでこれらの課題をクリアし、これまで、RICOH MP 6055/5055/4055/3555/2555、RICOH SP 8400/8400M/8400a1/8400M a1、RICOH IM 430F、RICOH P 6030/6020/6010/6000等に搭載してきました。現在、リコーでは石油系プラスチックを混合させずに耐熱性と耐衝撃性を確保し、バイオマス度を向上させた新規バイオマスプラスチックの開発を進めています。

3.高難燃バイオマスプラスチックへの挑戦

画像機器の外装部品には、安全性の観点から高い難燃性(燃えにくさ)が求められます。国際安全規格では、画像機器などの大型機器の外装部品にはUL94規格(*2)の5VBレベルが要求されており、内装部品に対する要求レベルのV-2から、5VBまで難燃性を向上させることは、大きな技術課題でした。しかし、これを解決し、1台あたりの使用量が多い外装部品への適用が実現できれば、大幅な環境負荷削減効果が期待できます(図2)。

この難燃性についても、一定量の石油系プラスチックを混合する方法でクリアできますが、リコーは、再び材料メーカーと共同し、難燃性の向上、強度の確保に成功しました。

さらに成形しやすさも改良し、難燃性V-1を達成して、耐久性、耐熱性もクリアするプラスチックを完成させました。

(*2)難燃性規格UL94(Underwriters Laboratories Inc.の規格)。等級はHB、V-2、V-1、V-0、5VB、5VA。

画像機器部品への利用におけるリコーの目指す方向性

今後も、リコーが掲げる2030年の環境目標「新規資源使用率(*3)60%」の達成に向け、より大型の部品に適用するための剛性や成形性の向上や、機能部品に求められる特性である耐熱性や低吸水性の向上、耐久寸法精度(*4)の確保などに取り組み、使用量拡大のための技術開発を進めていきます(図6)。また、リサイクル性の向上にも取り組み、バイオマスプラスチックのライフサイクルでの環境貢献度をさらに高めていきます。

(*3)新規資源使用率:総投入資源量に対する新規資源使用量の割合

(*4)耐久寸法精度:5年以上の複数年使用する画像機器のプラスチック部品に適用するため、熱・吸水などにより寸法変動せずに、複数年後も確保する寸法精度

|

| 図3:バイオマスプラスチックの開発イメージ |

テクニカルレポート・関連論文

関連トピックス