製品のライフサイクル環境負荷評価技術

環境負荷を意識しながら設計することが、効果的な環境負荷削減を可能に

リコーグループは、1994年に持続可能な社会実現のコンセプト「コメットサークル」を制定し、製品メーカー・販売者としてのリコーグループの領域だけではなく、その上流や下流を含めた製品ライフサイクル全体での環境負荷削減に取り組んでいます。

このライフサイクル全体の環境負荷に最も影響を及ぼすのが、製品の基本設計を握っている製品メーカーであり、環境負荷を削減するためには、設計の初期段階から設計者がライフサイクル全体の環境負荷を意識して、設計業務を行う必要があります。そのためには、設計者が「誰でも・簡単に・短時間で」扱うことができ、かつ精度の高い環境負荷の評価手段が不可欠です。

しかしながら、製品の環境負荷評価を実施できる要員は、一般的に、製品のライフサイクルを通した膨大な情報をとりまとめ、分析し、評価としてまとめ上げることのできる各事業プロセスと環境評価に精通した一握りの専門家に限られ、しかも膨大な時間を要していました。部品点数が数百点から数千点にも及ぶ複合機やプリンターといった画像機器では、その製造過程で膨大な数の材料・部品の取引先業者が連なって関わっています。このため、製品のライフサイクル全体での環境負荷を把握するためには、広大なサプライチェーンのすべてについて、環境評価を実施する必要があります。

図1:製品のライフサイクル

リコーグループを含む多くのメーカー企業にとって、ライフサイクルを考慮した環境影響評価手法としてはLCAが一般的になっています。LCAは、対象とする製品について、原料採取から製造、輸送、使用、廃棄等のすべての段階で、資源消費や温室効果ガス排出といった環境負荷を定量的、客観的に評価する手法です。

「誰でも・簡単に・短時間で」環境負荷を把握

リコーでは、設計プロセスへのLCAの浸透と確実な環境負荷削減のために、「誰でも・簡単に・短時間で」環境負荷を把握できる評価システムを開発しました。

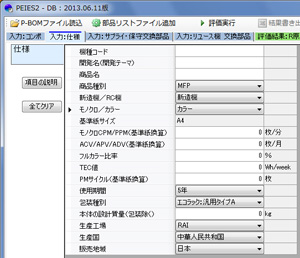

本評価システムでは、設計区で取得・操作可能な情報と、評価計算に必要な前提情報やそれを維持管理するための情報とに分け、前者の情報のみで評価を実行できる設計者用サブシステムと後者の管理者用サブシステムに分離しています。これにより、設計区用のサブシステムでは、設計者が日々利用する情報である部品構成表と、製品重量や保守定期交換部品の部品番号など「製品規格書」記載情報の入力のみで評価できるようになっています。ユーザーである設計者に直接関係しない情報や機能の排除を徹底していることが「誰でも・簡単に・短時間で」という評価システムの根幹を支えています。

設計者用サブシステム

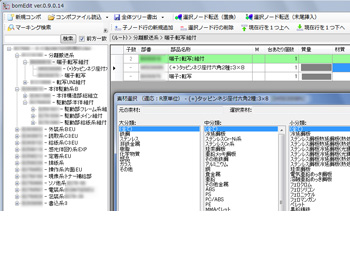

設計者用のサブシステムには、設計した製品の評価のみを行うモード(評価目的)と設計変更をシミュレートして、その条件下での製品評価を行うモード(シミュレーション目的)の2つのモードがあります。

図2:評価モードの画面

図3:シミュレーションモードの画面

評価モード

評価モードは、最少の工数と時間での評価に重点をおいています。10分以下の入力作業のみで、素材の調達から製品の廃棄・製品のリサイクルに至るすべての工程の環境負荷と、製品を構成する全てのモジュール・部品の環境負荷や資源消費量などが算出可能です。この作業は、従来は設計区から製品のLCAに複数の専門家に依頼し、数週間の時間を費やして実施していました。

図4:ライフサイクルのステージ別評価結果の例

図5:枯渇資源別評価結果の例

シミュレーションモード

シミュレーションモードは、最少の操作で自由度の高い編集機能を備えており、設計の諸条件を変えながら環境負荷のシミュレーションが実施できます。

シミュレーションモードを利用した設計改善の代表的な事例

設計改善の代表的な例は、製品重量の削減、希少資源利用量の削減、そして消費量の多い消耗品の環境負荷の抑制です。

多くの場合、製品重量の低減と環境負荷の低減は比例関係にあります。しかしながら、希少資源を多く含む部品やモジュールが存在している場合には事情が異なります。希少資源の使用は、たとえそれが微量であっても大きな環境負荷を伴います。レアメタルを利用した電子素子などはその典型で、図6に示すように、電子回路基板などは希少資源を利用せずに代替材料を利用することによって、たとえ基板Bの方が重量は大幅に増加しても、環境負荷は基板Aより小さくなります。

図6:希少金属の使用有無による環境負荷イメージ

実際に、図7・8に示すように、重量構成比が小さい電装系モジュールが、環境負荷の面では大きな比重を占めることがわかります。設計初期段階で環境負荷削減のためのシミュレーションを行う場合、部品やモジュールごとの重量・希少資源量・環境負荷などを突合せ、どのモジュールや部品に手を打つべきかを考えることが肝要となります。この例の場合であれば、環境負荷の高い電装系の素子部品の代替検討などが環境負荷を下げるのには有効なことがわかります。

図7:モジュール別の構成重量

図8:モジュール別の構成素材に伴う温室効果ガス排出量

また、交換頻度の少ない部品と、頻繁に交換される消耗部品とでは、製品のライフサイクル全体を考えると環境負荷に与える影響度は大きく異なります。消費量の多い消耗部品に環境負荷の小さい素材のものを使うことで、ライフサイクルを通して環境負荷を抑えることができるのです。

図9:消耗部品の環境負荷影響度のイメージ

本評価システムでは、このような分析を製品1台から素子部品1点まで対象・視点を変えながらシミュレーションをおこなったり、逆に詳細なシミュレーション結果を積み上げたりして製品全体の傾向を見直すことができるようになっています。部品構成に対して部品やモジュールの重量や素材の変更、モジュールの置き換えなどの評価結果を確認しながら、設計初期の指針を立てる上で有効です。

評価結果は、環境情報の開示にも有効活用

本評価システムによる環境負荷の評価結果は環境情報の速やかな開示にも活かされています。例えば、電子製品環境評価基準 EPEATの認証を受ける際にも、本評価システムのデータが利用されています。また、お客様に開示するための製品の環境データとしても、この情報基盤は活かされています。

環境に配慮した製品の市場開発・販売促進を目的に設立され、米国・連邦政府が調達要件として採用している評価システム。 PC・ディスプレイ製品については、2006年から運用が始まり、2013年より、画像機器製品の運用が開始されました。省資源、省エネルギー、有害物質の削減・禁止などに関する「必須基準33項目」と「任意基準26項目」が審査され、基準を満たす割合により、「ゴールド」「シルバー」「ブロンズ」いずれかの評価で登録されます。。

この環境負荷評価技術を含む、リコーグループの「設計プロセスへのLCAシステムの構築と推進活動」は、グループの環境技術・環境活動と合わせ環境負荷削減への貢献が高く評価され、2010年には「第7回 LCA日本フォーラム表彰」にて、最上位賞となる「経済産業省 産業技術環境局長賞」を受賞しました。今後もリコーグループは、技術開発においても環境負荷削減への貢献を推し進めていきます。

本技術の分類:分野別「省資源」「分析・シミュレーション」|製品別「プリンティング」「環境」

テクニカルレポート

- 製品ライフサイクルを通した環境負荷評価システムの開発 (PDF:12P/662KB)