SPECIAL【座談会】「RICOH Handy Printer」

手のひらサイズのプリンターを手に取り、紙の上にすべらせると、文字やイラストが印刷されていく。2019年4月に発売された「RICOH Handy Printer」は、プリンター内部に紙を通して印刷する、従来のプリンターのイメージを覆す商品だ。

スマートフォンやパソコンのアプリから無線通信やUSBを経由しデータを送信する仕組みで、コピー用紙だけでなくノートや封筒、段ボール箱、紙おむつなど、従来のプリンターに通せないものにも印刷が可能。インターネット上でも「ノーベル賞級」「予想していない感じの製品」と驚きの声が上がった。

ハンディープリンターの開発のきっかけとなったのは、発想の転換。パソコンがタブレットへと小型化したように「スマートフォンのようなモバイルプリンターができないか」と考えたのは、開発者の原田。紙を通す仕組みのプリンターは、当然紙の幅より小さくできない。「紙ではなく、プリンターを動かす」という発想が自然と生まれ、アイデアを形にするために、さまざまな技術開発が行われた。

INDEX

PROFILE

原田 泰成(はらだ・やすなり)

自然科学研究科福祉人間工学・光学専攻、2006年入社。

ジェルジェット・レーザープリンターのエレキ及びLSI開発を経て、2013年5月からハンディープリンターの構想を練り始める。要素開発リーダーとして構想、試作、マーケティングをくり返し、2017年9月からプロジェクトマネージャーに。

邑田 拓也(むらた・たくや)

自然科学研究科機械システム専攻、2005年入社。

電子写真駆動メカの製品設計及び技術開発、センシング技術開発などを経て、2018年4月からハンディープリンターの作像リーダーを担当。

中田 哲美(なかた・てつよし)

電気電子情報工学科、2002年入社。

ジェルジェットプリンターのエレキ及びLSI開発を経て、要素開発に携わる。2014年のハンディープリンター試作機第一号の開発に加わった後、2018年1月からエレキリーダーを担当。

色摩 健(しかま・たけし)

電子情報工学専攻、2006年入社。

MFPのエンジンソフトの開発などを経験後、2017年10月からハンディープリンターのソフトリーダーを担当。

石田 雅俊(いしだ・まさとし)

理工学研究科総合デザイン工学専攻、2007年入社。

MFPのスキャナーおよびADFメカ設計開発を経て、2018年4月よりハンディープリンターのメカリーダーを担当。

近藤 友和 (こんどう・ともかず)

情報工学専攻、2000年入社。

リコージャパンに出向し営業支援を担当した後、商品企画部門で主にプリンターの商品企画に携わる。2013年からハンディープリンターの企画・マーケティングを担当。

01.今までにないプリンターの構想を、ひたすら考えた1年

原田

2013年5月頃、リコーの強みであるMFP*の技術を土台にした新商品の要素開発を行う中で、「モバイル」プリンターという考え方に着目しました。社会ではノマドワークなどの働き方が話題となり、携帯できる端末を使ってオフィス以外の場所で自由に働くことが注目を集めていました。パソコンの進化も、デスクトップ型からノート型、タブレットと小型化に向かっています。しかし既存のモバイルプリンターには、持ち歩きできるようなサイズのものはありませんでした。スマートフォンのように小型で携帯性に優れ、十分な機能を備えたプリンターが開発できれば、話題性のある新商品になると考えたのです。

最初の1年間はひたすら考え、思い描くモバイルプリンターを実現するため、さまざまな印刷方式を検討しました。この時、自由に考える時間を約1年も与えてもらったからこそ、頭を切り替えて新しい発想のモバイルプリンターを生み出すことができたと思います。それまでの仕事で得た設計技術や周辺知識を生かし、技術的な実現可能性も担保しながら、プロジェクトを進めることができました。

*MFP:Multifunction Printerの略で、プリンターやファクス、スキャナーなどを合わせたデジタル複合機のこと。

02.技術者が結集し、使いやすいモバイルプリンターを追求

原田:

これまでのプリンターのように「紙を通す」のではなく、「プリンター自体が動く」というまったく新しい構想を実現するために、さまざまな技術の開発が必要でした。ハンディープリンターが、動いていく自分の位置をセンサーで認識し続ける技術は、これまではありませんでした。作像設計を担当した邑田さんは、これまでリコーが培ってきた作像の位置検出技術に注目し、量産可能な品質にまで一気に押し上げてくれました。

邑田:

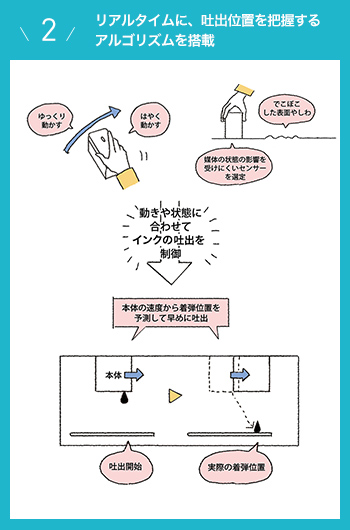

ハンディープリンターを持つ手が次にどこに動くか予測し、正確にインクを飛ばせるような吐出技術を開発しました。操作する人によって動かし方やスピードは違い、印刷する対象の状態や材質もさまざまです。そのような誤差から生まれるノイズを排除し、印刷の適用範囲を広げるのには苦労しました。速い、ゆっくり、といった手の動きの予兆と紙の状態をセンサーで検知して、過去のデータと照らし合わせ、ハンディープリンターが動いていく位置を予測し、インクを吐出しています。

ココがポイント!

中田:

エレキシステム全般の設計でも、苦労した点はたくさんあります。インクカートリッジと電子基板の接点部分の調整や、位置を検出するセンサーの選定は大変でした。システム評価も、MFPの評価方法をそのまま使うことができず、評価方法を確立するところから始めました。

色摩:

組み込みソフトウェアやアプリの設計を担当しましたが、ハンディープリンターは従来の製品とはまったく異なるものだったため、デザインや評価、ボタンや操作音などユーザビリティの確認も、MFPを担当していた専門部署の支援を受けながら私たちが主体的に行いました。分野外の勉強をするよい機会になりました。

石田:

この商品の大きなポイントの一つはコンパクトな本体サイズ。メカ設計担当では、MFPの設計ガイドにとらわれず、評価を重ねて新たな方法を取り入れ、少しでも小型化することを目指しました。部品技術や組み立ての担当者の協力を得て、部品を小さくし、接着剤を使い、配置を最適化して試行錯誤。

使いやすさを追求するために、試作機を部署内に置いたり、社内の展示会にブースを出したりして、たくさんの意見を集めました。

邑田:

コロが小さいのに真横に動くのがすごいよね。

石田:

手で動かすことを考えて重さやスライドさせるときの負荷を少なくし、スムーズに真横に動くように改良したのは、メカ設計担当から上げた意見がきっかけです。

03.多様な業界にヒアリングし、ニーズを掘り起こす

近藤:

お客様が求めているものを形にするマーケットインではなく、作り手の発想を実現したプロダクトアウトの考え方から生まれたため、市場のニーズが全く予測できませんでした。社内で商品化を認めてもらうまでは大変でしたが、お客様の声をたくさん集めたことが決め手になりました。

原田:

ヒアリングした企業は全部で約200社にのぼりました。プレゼンするときは、「『手帳にきれいに字を書きたい』という願いをかなえる、夢のプリンター」という私自身の構想を話し、思いが伝わるよう工夫しました。さまざまな業界のニーズをヒアリングして試作機を作り、意見をいただいて修正するという流れを何度も繰り返しました。

近藤:

さまざまな業界に向けて試作機を作る時には、その都度設計を変える必要がありましたが、プロジェクトチームの皆さんは嫌な顔一つせず対応してくれました。ニーズの掘り起こしは、最初なかなかうまくいきませんでしたが、ヒアリングを重ねるほど新たな売り先が見つかり、社内を説得できる材料が集まってきましたね。

試作機3台と製品

原田:

プロジェクト開始から5年目に商品化が決まり、私が設計者兼プロジェクトマネージャーとして商品開発を進めることになりました。

04.全員が企画の視点を持ち、解決策を提案

邑田:

プロジェクトチームが少人数で、情報伝達や相談がしやすく、設計と企画のメンバーが本音で語り合えるのが良かったと思います。うまくいかないことがあれば、すぐに他の担当者に相談し、お互いをカバーしていました。設計だけで考えると「実現は無理」と諦めてしまいがちでも、マーケティング視点を持つメンバーと、使いやすい製品を作るという共通の目的を確認しながら話すと、実現すべきことが明確になり、結果的に製品のレベルが上がりました。

色摩:

市場のニーズをもとに、技術的にどう解決するか提案することが多く、やりがいがありました。全員が企画の視点をもって提案をする環境でしたね。

石田:

基本的に企画書はなく、細かい設計は設計者が決めていきました。設計したものがダイレクトに最終製品になると、うれしいですね。

05.お客様からの「いいね」の声を、さらに生かして

原田:

製品を発表すると、メディアから想像以上の反響があり、生産計画の4倍近い注文が入りました。設計者として感無量です。今後はプロジェクトマネージャーとして経営視点を持ちながら開発投資を行って、会社の収益に貢献するため、自分自身が成長する必要があると考えています。技術者としては、シリーズ機や海外モデルを作り、機能を増やして色々な機能を実現したいですね。

近藤:

マーケティングで予測した以上に話題になり、率直にうれしいです。ハンディープリンターは商品として、まだスタートラインに立ったばかり。SNSなどでの反応も分析して潜在的なニーズを掘り起こし、このメンバーで力を合わせて、より売れる商品に育てていきましょう。

中田:

数年後にハンディープリンターが普及した時、次に求められる機能を、今から考えておく必要があると思います。想像力を働かせて、現状の延長線上ではない新しい機能を追加していきたいですね。

色摩:

ハンディープリンターを魅力的な商品にするため、ソフトウェアの設計は続いています。アプリなどで機能や使いやすさをバージョンアップして、お客様に気軽に印刷を楽しんでほしいですね。

ハンディープリンターの成功のポイントは、技術者がお客様のところに足を運び、お客様の言葉の背景や温度感をとらえて、自分の目でニーズを確かめたこと。これから、もっと技術者が積極的にお客様を訪問するといいと思います。

原田:

海外のマーケティング時に再認識しましたが、自分が考えたものを自分で説明すると、受け手の反応が変わります。リコーは全世界に販路を持つグローバル企業なので、この強みを生かして、いろいろな国で私たちが作った製品を発信することができますね。

06.アイデアを形にできる環境で、ものづくりの喜びを

原田:

リコーというものづくりのメーカーに就職した技術者として、自分で考えたものを商品として売り出すことは、仕事人生の中で大きな目標の一つでした。良いメンバーに恵まれて発売までこぎつけることができ、感謝の思いでいっぱいです。

プロジェクトマネージャーを経験したことで、設計だけでなく、資材や部品の購買、生産、販売、マーケティングなどの知識が広がり、考え方が変わったのを感じています。入社した直後は、大学で勉強したことを活かせず、目先の仕事に関する知識や技術を身につけることに不満を感じた時期もありました。当時の自分に、まず3年かけて一つの分野を極めれば、その経験が必ず新しいチャレンジにつながると伝えたいです。

リコーには、自分が考えたアイデアを製品として実現し、世の中に出せるような開発環境や風土があります。ものづくりの喜びを若い技術者たちにも感じてもらい、これからもたくさんの面白い新商品を生み出していきたいですね。

RICOH Handy Printer 紹介動画

(再生時間:01:00)

※専用アプリ「Handy Printer by RICOH」が対応しているOSによって、使用できる機能が異なります。

※動画内のすべての媒体に印刷できることを保証するものではありません。

※再生時に音声が流れますので、音量にご注意ください。