SPECIAL【座談会】 完全固体型色素増感太陽電池

IoT(Internet of Things:モノのインターネット)社会を支えるキーファクターの一つに、環境発電(エネルギー・ハーベスティング)がある。IoTの実現にはいたる場所での電源供給が必要となるからだ。その担い手として期待されているのが、光エネルギーを電気エネルギーに変換する太陽電池である。しかし、太陽電池は、屋外向けのものについては普及と技術革新が進んでいるが、室内など弱い光の下で使われるものはほとんど進展がみられない。例えば、室内向けの主流であるアモルファスシリコン太陽電池は発電性能が低く(6.5μW/cm2)、ボタン電池などの併用が必要なため、用途が限られているのが現状だ。

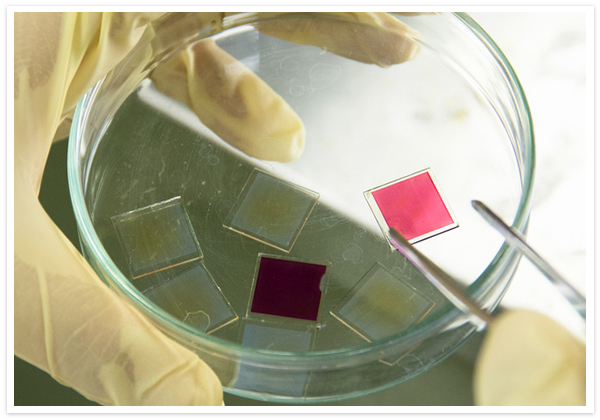

この状況を一変させたのが、2014年6月、リコーが発表した「完全固体型色素増感太陽電池(固体型DSSC(*1))」 であった。発表されるやいなや、IoT技術開発に取り組むさまざまなメーカーから問い合わせが殺到。アモルファスシリコン太陽電池の2倍以上の発電性能(13.6μW/cm2)を発揮するものだったからだ。しかも、新開発の固体型DSSCは、環境発電に求められる安全性や耐久性という面でも優れた性能を有している。これまで考えられてきたDSSCは電解液を充填したタイプ(液体型DSSC)で、発電性能のみならず安心・安全の観点でも課題が多く、実用化には至っていない。まさに今、環境発電技術におけるイノベーションが起きたのだ。

これまでの常識を覆すこの快挙を、リコー技術陣はいかにして成し得たのか。開発で中心的役割を果たしたメンバーたちが明かす。

*1 DSSC:Dye Sensitized Solar Cellの略。シリコンを使わず光合成の原理を利用した太陽電池。安価で、しかも大規模な設備を必要とせずに製造できる特長がある。大半は電解液の酸化還元反応を利用した方式(液体型)だが、リコーは世界で初めて完全固体型で実用レベルのデバイスを開発した。

INDEX

PROFILE

田中哲也(たなか・てつや):Leader

精密機械工学専攻、1992年入社。

数値シミュレーション技術による生産技術開発などを経て、2014年4月より機能材料開発センターNT二Gグループリーダー。エネルギー関連の新規事業化に向けての用途開発及びテーママネジメントを担う

田中裕二(たなか・ゆうじ)

工学系研究科機能高分子学専攻、2002年入社。

OPC材料技術開発や電子写真分野へのナノテクノロジー応用展開などを経て、2012年4月より固体型DSSC開発テーマリーダー

新居遼太(あらい・りょうた)

工学府物質創造工学応用化学専攻、2008年入社。

OPC材料技術開発や新規材料開発などを経て、2012年4月より固体型DSSCを含む有機太陽電池の材料(主に色素)開発を担当

兼為直道(かねい・なおみち)

理工学研究科工業化学専攻、2013年入社。

固体型DSSCの高効率化・高耐久化に向けた要素技術(主にモジュール化)開発を担当

01.新規材料開発に生かされたリコーの技術資産

田中(哲也:以下L)

今回の完全固体型色素増感太陽電池(固体型DSSC)の開発がスタートしたのは、たしか、発表(2014年6月)の2年前でしたね。

田中(裕):

はい。元々は2011年に次世代の技術開発テーマとして、リコーの有機感光体(Organic Photo Conductor:OPC)技術を生かした新規材料を開発していくことが決まり、幾つかあった候補の中から固体型DSSCに挑んでみようじゃないか、と。

田中L:

DSSCというと一般には液体型ですが、固体型をやろうと思った理由は?

田中(裕):

社内に超臨界二酸化炭素(*2)の利用技術があったので、これを駆使すれば従来電解液が使われていたホール輸送層を固体化して、多孔質の光電極層に高充填できると見込んでいました。固体型DSSCについては、実は、さらに遡って2008年頃から国家プロジェクトを通じて、社内で研究開発をやっている方がいました。OPC技術と超臨界技術を組み合わせれば世の中にないデバイスをつくれるのではないかと考えていたんです。

田中L:

では、2012年のテーマ提案も唐突なものではなかったということ?

田中(裕):

テーマ提案までに、実際に研究開発されていた方と原理確認を実施していました。そして、2012年の前半にテーマ構想を練り上げたんです。開発着手したのは2012年の後半で、新居さんと私が中心になってはじめました。新居さんが材料、主に増感色素の開発、私がデバイス開発全般という役割分担です。このような開発機会を与えてくれた、当時の上司にはとても感謝しています。

田中L:

当時、新居さんは別方式の太陽電池の材料合成もされていたんですよね。

新居:

と言うよりも、むしろそちらがメインでした。有機薄膜型太陽電池を(*3)やっていたんですが、固体型DSSCについても色素を中心に関わるようになりました。ただ、超臨界に適した色素ということで、それまでつくってきたものとはだいぶ勝手が違いましたね。

*2 超臨界二酸化炭素:二酸化炭素は常温では気体だが、臨界温度(31℃以上)、臨界気圧(73気圧以上)にすると気体と液体の性質を併せ持った高機能性溶媒(超臨界流体)となる。これを利用することでさまざまな物質の抽出や分離、含浸が可能となる

*3 有機薄膜型太陽電池:プラスチックフィルムや金属など薄い基板に有機半導体材料を形成(pn接合)した太陽電池

02.転機はある日突然に

田中L:

開発は当初、太陽光、つまり屋外向けとして進めていたんだよね。それを室内光向けに方針転換したきっかけは偶然のことだったと、後から聞いたけど。

田中(裕):

あ、それは今だから言える話で(笑)。開発に着手して1年近く、屋外光でなかなか発電性能が出ないので、電圧を高める目的で塩基性(*4)の強い材料を添加することにしました。それを選定する際、固体のものにしたんです。それが後々、開発成功へとつながるんですが、その時はよくわかっていませんでした。ただ、それまでの添加剤は液体性で、ホール輸送材の主材料である固体の有機材料(p型半導体)との組み合わせでは耐久性に不安があったので、固体の材料にしました。

田中L:

耐久性の問題や、さらには塩基性材料をという判断は、やはりそれまでのOPC開発で培った経験によるものだよね。

田中(裕):

そうです。OPC表面の帯電制御や画像品質の向上には、塩基性材料が効果的だという知見がありました。それと、固体材料中にある液体の抜けや浸み出しといった現象には、過去ずいぶん手を焼かされてきましたから。

田中L:

これで文字通り「完全固体型」になったわけですね。添加剤を固体のものにして発電性能は上がったのかな。

田中(裕):

それが全然(笑)。ただ、電圧だけは高くなるので、もしやと思って室内光でも評価してもらったんです。すると!

田中L:

「やったぞ」と。

田中(裕):

即座に方針を転換しました。それまで日陰でも十分使えるというレベルを目指していましたが、室内光でいけるとなれば用途が一気に拡大します。これも“今だから言える話”になりますが、その頃はまだ、デバイスを何に使うのか、どんな市場があるのかあまり深く考えていなかったんです。漠然とした思いはありましたが、事業になるのかどうかの確信を持っていたわけではありません。ところが、室内光で使えそうだとなったことで、具体的な用途が見えはじめたんです。

田中L:

IoT(Internet of Things:モノのインターネット)市場でというのは、この時以降に出てきた構想ですか。

田中(裕):

それ以前にも考えていた人はいたかもしれませんが、少なくとも私の中では室内光で性能が上がった時期からですね。

*4 塩基性:酸の働きを中和する性質。アルカリ性

03.行く手に立ち塞がる三重四重のハードル

田中L:

室内光向けへの方針転換が2013年の半ば頃。もうこの時には、兼為くんも入社していたよね。

兼為:

ええ。配属されて最初に与えられたテーマがモジュール化でした。いわゆるパネルづくりです。内心、新人にこんな大事な仕事を任せてもらって、いいのかなと(笑)

田中(裕):

そういう会社だから(笑)

兼為:

検証用のデバイスを超臨界流体装置で作製することになったんですが、当時は作製したデバイスにばらつきが大きく、検証がうまくできませんでした。そんな時、田中(裕)さんから、スピンコート塗布(*5)でやってみたらとアドバイスをもらったんです。この塗布方式への切り替えが、後々事業化を目指す上でも有利に働きました。

田中(裕):

均質な成膜づくりという点では超臨界方式に分がありますが、事業化に向けてスケールアップする際にはスピンコート塗布のほうが設備コストなどの面で優位性があります。塗布に関しては、社内に豊富なノウハウの蓄積もあるので事業化を検討する段階になればすぐに立ち上げることができます。ただ、室内光向けになったことや、兼為くんの検証の動きなどによって、塗布方式への切り替えが早まったという側面はありますね。

田中L:

その一方で、大きな影響を受けたのが新居さんですね。太陽光から室内光へと波長が変わり、ホール輸送材の処方も変わり、さらに工法まで変わってしまった。

新居:

弱りました(笑)。そもそも固体型DSSCは、液体型に比べると酸化チタン層の膜厚を薄くする必要があって、充填できる色素量が限られています。つまり、一分子当たりの光吸着性が高い色素をつくる必要があるんです。これが、固体型DSSCの開発が難しいと言われていた理由の一つでもあります。また、室内光向けになったことで人目に触れる機会が多くなるため、色素の色味にも制約が出てきました。見た目の良い色のものを選ぶ必要があります。その上、波長も限られてきますから、制約条件はどんどん厳しくなるばかりなんです。

田中L:

さらに、それまで約1年間、超臨界をターゲットに進めてきた色素を、今度は塗布方式に適応するよう変更することになった。目の前に三重、四重のハードルが立ち塞がったという感じだよね。

新居:

結論から言うと、今回の発表までには開発が間に合いませんでした。固体に最適な色素についての原理さえ十分解明し切れず、技術者としては非常に忸怩たる思いがしています。でも、これで諦めたりはしません。この悔しさをバネに、世の中にない、完全固体型に特化した色素を必ず開発するつもりです。

*5 スピンコート塗布:高速回転盤の中心部に基材を載せて遠心力により薄膜を形成する方式

04.アレもないコレもないという中での開発

田中L:

モジュール化のほうも苦労が続いたと思いますが。

兼為:

新居さんの色素と同じで、室内光向けDSSCの直列モジュール化に関しても、論文をはじめ技術資料がほとんど見当たらず、社内での技術蓄積もなかったので、ゼロに近いところからの開発になりました。検証用のモジュールでは各セル間の電極幅を広く取ることができますが、上市するデバイスに仕立てていくためには、セル間の幅を狭め、発電面積(開口率)をより多く確保しなければなりません。また、多セル化や大面積化した時に性能をどう保つか、連日試行錯誤を重ねました。直列モジュールの高効率化は今後も継続していく課題で、それによって事業化の行方も左右されますから、責任重大です。

田中(裕):

今、ゼロからの開発という話があったけど、兼為くんが参加した頃は、検証環境もまだ整っていなかったよね。

兼為:

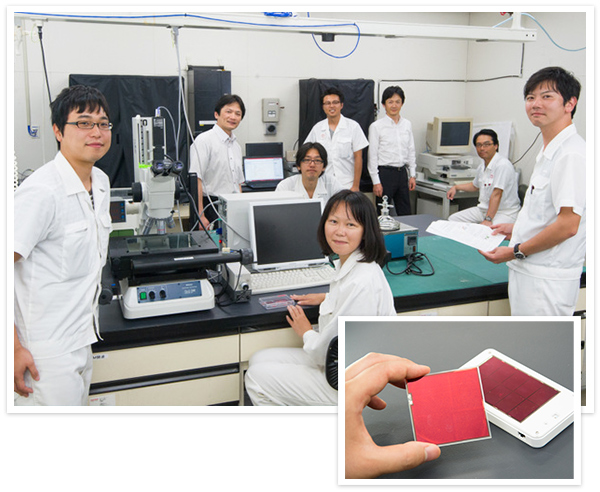

そうでした。まだ室内光用の測定器もない状態で。それと暗幕もなかったので、しばらくの間は窓のない部屋に閉じこもって評価していました。今では考えられない環境です。一方で、社内には学術的雰囲気があって、僕が入社した翌年(2014年)6月に田中(裕)さんが、「日本画像学会」で技術発表して、さらに7月にはDSSCの発明者・グレッツェル教授(*6)を迎えた交流会でも発表されました。僕自身も田中(裕)さんと一緒に、2014年10月に「日本電気化学会」で技術発表をさせてもらいました。これは入社前にイメージしていた企業の開発と違いましたね。

田中(裕):

グレッツェル教授への技術発表は大変でした。その後の「日本化学会」招待講演(2015年3月)も緊張しましたが、やはり教授との交流会は一生忘れられないイベントで、おそらく、これから先もあれ以上緊張するものはないんじゃないかもしれません。良い機会を得られて感謝しています。そういったこともあって、固体型DSSCの開発はまだまだ学際的要素が強いんです。デバイス開発で言うと、先ほどから出ているOPC技術をはじめ、半導体の微細加工技術、基板を貼り合わせるための液晶製造技術、金属電極を成膜する有機ELの技術など、さまざまな技術の融合によって成り立っています。これを一通り経験できるので、技術者として成長するのも早いと思います。

兼為:

一日の大半はクリーンルームで過ごしています。まさかそんな毎日になるとは、入社するまで想像もしていませんでした。

*6 マイケル・グレッツェル:スイス連邦工科大学ローザンヌ校教授。1991年、二酸化チタン粒子に有機色素を吸着させた電極とヨウ素電解質溶液のOTL、白金対極で構成された液体型DSSCを発明した。Michael Grätzel

05.常識では信じられない発電性能

田中L:

私がこの開発グループに来た(*7)のは2014年4月になってからですが、この時にはもうアモルファスシリコン太陽電池の2倍を超える発電性能が出ていました。今回の発表でも関係者を一番驚かせたのは、一平方センチメートル当たりの出力が13.6マイクロワット(μW)という数字でした。

田中(裕):

2013年の半ば頃に室内光で性能が出て以降、約半年間ずっと7μW/cm2近傍で伸びが止まっていたんです。これはアモルファスシリコン太陽電池よりは若干高い数字なんですが、これではアピール力がないと考えていましたから、何としてでも10μW/cm2を超えたい、と。桁が変われば周囲の見る目が変わる、説得力が増すと思っていました。

田中L:

室内光向けの用途展開としてIoTという話が具体化してきたのもこの頃ですよね。実用になるデバイスには10μW/cm2以上がマストだと。いつですか、その性能が出たのは。

田中(裕):

2013年の末です。ある時を境に7から8、9、そして10μW/cm2とぐんぐん伸びていきました。その後は速かったですね。田中Lが来た時にはあっさりアモルファスシリコンの2倍に届いていました。兼為くんは半信半疑で、「もう一度測定してみましょう」と(笑)

兼為:

正直言って、最初は信じられませんでした。学生時代にDSSCを専攻していたので、この世界でこんな急速に性能が上がるのはあり得ないと思っていましたから。ましてや、アモルファスシリコンの2倍だなんて「おかしい」と(笑)

田中L:

しかし、それが現実で、業界関係者の度肝を抜くことになった。社内的にも、これはいけそうだぞ、と。IoT社会を支えるキーデバイスになりそうだと、俄然社内の注目を集めるようになった。

兼為:

僕は発表後に社外で評価されて、ようやく実感が湧きました。「ああ、これってすごいことだったんだな」と。

田中(裕):

(大きくうなずきながら)想像以上の反応でしたよね。DSSCは地味な市場で、しかも十数年間、特に目新しい動きもなかったんですから。どれだけ関心を集められるのか、フタを開けてみるまでわかりませんでした。

*7 開発グループに来た:田中Lは別の部署で電極膜の均一分散法を中心とするナノ粒子制御技術の開発などに携わっていた

06.新たな環境発電の市場を創り出す

田中L:

プレス発表までは非常に忙しく、発表後は一段落できると思っていましたが、むしろますます忙しくなりましたね。展示会での反応も上々で、問い合わせが相次ぎました。

兼為:

先ほど学術的でと言いましたが、発表後にはお客様とお話しする機会が増えましたね。これも学生時代にはイメージしていなかったことです。昨年(2014年)の学会発表に続いて、今年(2015年)は各種展示会でお客様への技術説明も担当しています。お客様と直に接することで、一日も早く製品化して提供しなければと、責任の重さを感じています。

新居:

私もお客様とお話しする機会が多くなりましたが、それによってお客様の要求を身近に感じることができ、今後自分がやるべきことを考えるきっかけになっています。

田中L:

発表後によく耳にするのは、「リコーの本気を感じる」という業界関係者の声です。ここ数年、DSSCを含め太陽電池市場はやや動きが鈍化傾向にありましたよね。そこへ突如アモルファスシリコンの2倍もの発電性能を持った室内光向けの太陽電池が登場した。しかも単なる技術発表ではなく実用レベルのデバイスだということで否が応でも期待が高まっています。

田中(裕):

その点は私も強く意識しています。すでに実用化に向けたサンプル提供(薄型光発電ワイヤレスセンサーネットワーク端末「EH-Terminal」(*8))もはじまり、さらに事業化の具体的な動きも進んでいます。モジュールの高効率化をはじめ、まだまだクリアすべき課題は山積していますが、事業化できる日は遠くないと確信しています。

新居:

同感です。そのための鍵は色素にあると私は捉えています。現状の色素で吸収できていない電流量はまだ20%以上あります。事業の継続性や発展性を考えると、より特性の優れた色素の開発が不可欠です。固体型DSSCの性能を十二分に発揮させることのできる新しい色素を、ぜひこの手で誕生させたいと思っています。

田中L:

IoTという追い風の中でセンサー電源が最初の出口になりましたが、固体型DSSCの用途開発はほとんど未開拓状態にあると認識しています。リコーの新規事業というだけにとどまらず、新たな環境発電の市場を創造するんだという意気込みでチャレンジし続けていきたいですね。

(2015年9月)

*8 EH-Terminal:2015年5月アルティマ社は、室内の温湿度や照度などの情報を取得するワイヤレスセンサー端末用の自立電源としてリコー製の固体型DSSC(発電性能:白色LED光源・照度200ルクスで約340μW)を採用。室内光環境下でのIoT普及を目指す

他社に先駆けるデバイスは、逆転の発想から

大谷伸二(おおたに・しんじ)

機能材料開発センター NT開発室室長

「感光体技術を使って色素増感太陽電池を開発したい」、最初に田中裕二さんがそう提案してきた時は、正直、“またか、つまらないなぁ”という第一印象でした。感光体と構成の似る有機系太陽電池を安易に構想しただけなのでは、と勘ぐったためです。

しかし、具体的な出口を明確にさせるという条件付きで開始したテーマは、この提案から1年後には、もはや太陽電池とは呼べない太陽電池として、見事大きな成果に結びつきます。太陽電池だが太陽光は捨てる、田中さんの出した結論は、まさに逆転の発想。この英断により、室内光においては従来のアモルファスシリコン太陽電池の2倍以上という圧倒的な発電性能を達成してくれました。折しもIoT(モノのインターネット)という概念が広く知られ、微弱であっても自立的に生み出せる電力には、大きな価値があることが認められはじめた時期とも重なります。

こうしてIoTに向けた環境発電素子では他社に先駆けることに成功しました。しかしながら、すでに追われる立場です。圧倒的な性能差を維持し続けるための独創的な技術を、これからもチーム一丸となって追求していきましょう。世界の最前線で戦う開発メンバーたちと、こうして一緒に仕事ができることを心から誇りに思います。

他の中心メンバーからのコメント

松山剛(まつやま・つよし)

システム科学科専攻、デバイスメーカーなどを経て2011年入社

「固体型DSSC開発には2015年2月から参加しました。それまでは、オフィスの省エネ関連事業の立ち上げなどに携わってきました。また、前職の会社では、スマート端末向けの液晶バックライトの開発プロジェクトリーダーとして、開発から事業化まで幅広く受けもってきました。そうした経験を生かしながら、固体型DSSCの事業化を担っていくことが、私に課せられたテーマだと受け止めています。事業化は、市場が要求するスペックや採算性を満たすだけでなく、戦略的に市場開拓していくことが必要です。そのためには、お客様ニーズのさらに先を読み、技術を活用する有用性やリコーと協業するメリットをアピールしていかなければなりません。私は、これからの日本のメーカーには、モノにまつわるサービス事業の展開が重要だと考えています。お客様の本業以外の周辺業務に取り組み、そこから将来的に本業でのサービスを展開していくのです。本業におけるサービス展開ができれば、お客様にとって本当のパートナーとなり、事業の継続性が可能となります。モノに強みがあり、その強みを活かしたサービス展開により、お客様満足を得る事業が理想です。私たちの固体型DSSCが、モノとしての強みを持ち、その強みを十分に活かしたサービス事業の展開ができるようにしていきたいと考えています」

鈴木重代(すずき・しげよ)

電子物理工学専攻、2007年入社

「固体型DSSC開発に携わったのは2014年10月からですが、それ以前の約5年間、別の部署で、主にDSSC向けの酸化チタン被膜(TiO2ペースト)の開発に取り組んできました。現在の部署に異動後も引き続きこれに携わっていますので、まさに多くの技術者たちの想いがたくさん詰まった開発テーマと言えます。TiO2ペーストは、発電に寄与する色素を担持させ、発生した電子をロスなく運ぶための電子輸送層を形成するためのものです。分散体の作製条件や処方条件を振り、良好な変換効率と安定した特性値が得られるようにしなければなりません。固体型DSSCはまだまだ開発途上の技術なので、必要な材料の知識や分析、評価の知識、電気化学の知識など、要所を押さえながら開発を進めていく必要があります。自分に足りないところを必死に補ってもまだ不十分という感じで、メンバーに助けられ、支えられながら取り組んでいます。多数の技術者の想いが詰まったデバイスですから、ぜひとも世に出して、お客様の役に立つ製品に進化させていきたいですね。そのためにも目の前の技術課題を一つ一つ解決しながら進めていきたいと思います」

木野徳重(きの・とくしげ)

電子情報システム専攻、電気メーカーを経て2014年入社

「2014年12月から固体型DSSC開発チームに参加し、主に検査技術と生産技術を担当しています。検査技術では検査タクトタイム(工程作業時間)と検査結果が最終製品に与える影響を、生産技術では部材ロスとタクトタイムに注視して検討を進めています。実際にサンプルを作製し、評価する中で、固体型DSSC独特の特性につまずくことも多々あります。工法や評価の方法がほぼフリーであるが故に、これらの検討は非常に重要な役割であると感じています。実は当初、前職のノウハウ(結晶シリコン太陽電池の設計や評価、工程内での技術指導など)を、今回の開発にも転用できると楽観視していた面がありましたが、やはり製品が異なるため、工法や評価方法も一変し、新たな知識や技術の習得が必要となり、日々学習が続いています。技術者としての一番の喜びは、自分が創った製品がお客様に喜んでいただけること。現在はサンプル出荷を控えた段階で、今後はサンプルに対して返ってくるお客様の声を反映しながら、より良い製品へと改良していきたいと考えています」