自社の使用済み資源への取り組み

リユース・リサイクルのプログラムとネットワーク

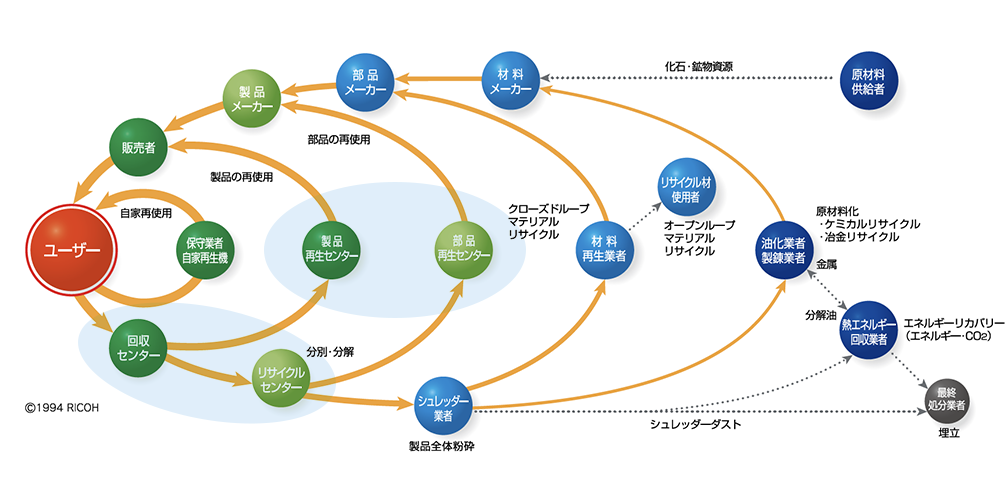

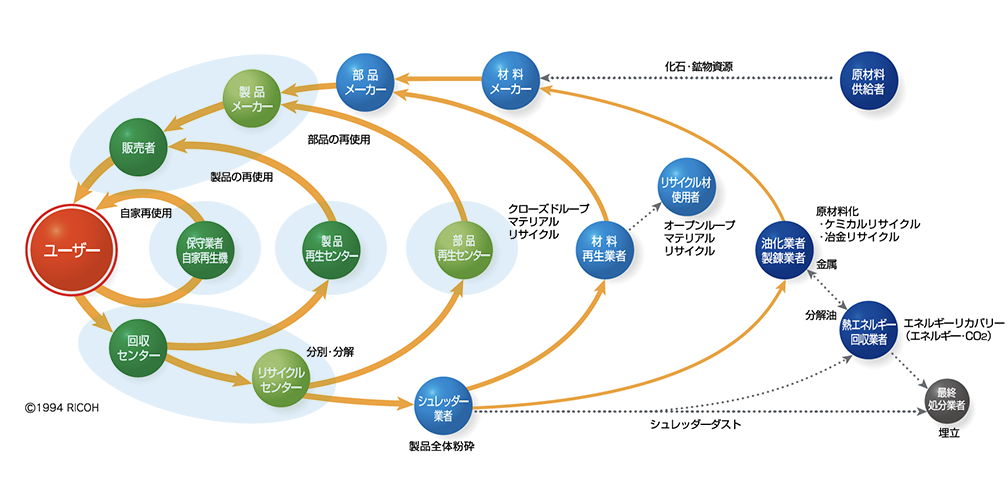

本取組の主な活動領域を、

コメットサークル上でハイライトしています。

主なパートナー

‐回収センター

‐リサイクルセンター

‐製品再生センター

‐部品再生センター

①リユース・リサイクルプログラム

リコーグループは、使用済み製品の処理にあたり、各国の法律や規制(欧州WEEE指令等)に沿って電気電子廃棄物プログラムを用意し、各国内でのリサイクルに努め、適切な処理を実施しています。また、バーゼル条約のバーゼル禁止改正に従い、OECD 加盟国から非加盟国への電子廃棄物の処分および回収のための輸出を禁止しており、輸出を行っていないことを確認しました。継続してバーゼル条約のバーゼル禁止改正に準拠している状態を維持します。

日本においては、リースを中心としたビジネスモデルをもつ複合機には、製品1 台1 台を把握する仕組みがあり、それを活かした回収システムで資源の有効利用を図っています。ここで蓄積したノウハウは、ビジネスモデルの異なる国々でも活かされています。リコーグループでは、使用済みの自社製品を全世界で30万台/年以上回収し、そのうち約5万台/年を再使用・再生製品として販売しています。再生製品にできないものについては再生部品または再生材料としてリユース・リサイクルしています。また、リコーグループでは、製品設計・技術部門と連携し、2010 年より画像製品の定期交換ユニットに含まれる機能部品のリユースも行っています。 今後もグループ内のみならず仕入先様をはじめとするビジネス・パートナーの方々と一体となって活動を推進し、さらなるリユース・リサイクルの範囲の拡大を目指していきます。

地域別のプログラム

地域別のプログラム

リコーグループは、各国の法律と規制に準拠した電気電子廃棄物プログラムを実施しています。

北米

米国では、製品および消耗品のリサイクルシステムを導入しています。一部の州では、MRMシステムや州のプログラム、または契約業者を利用することで、お客様が指定された場所に製品を持参してリサイクルすることができます。さらに、デスクトップ型複合機やプリンター、使用済み消耗品は、リコーが事前に支払ったUPSラベルを使用して簡便に発送し、適切にリサイクルできます。大型の床置き型複合機やプリンターも、リサイクル可能です。詳細については、

カナダでは、米国と同様に、販売中のリコー製品を対象としたリサイクルプログラムを実施しています。詳細については、

アジアパシフィック

シンガポールでは、小型プリンターはシンガポール政府の回収プログラム

中国では、コミュニケーションアプリWeChatを使用して回収拠点の情報を入手し、お客様ご自身で部品や消耗品を持ち込むことができます(但し、サービスの利用には条件があります)。また、郵送による返却も可能です(無料)。

欧州

欧州では、

日本

日本では、

製品別のプログラム

(日本)使用済み製品・カートリッジ回収について

(日本)使用済み製品・カートリッジ回収について

(米国)プロダクトスチュワードシップとリサイクルについて

(米国)プロダクトスチュワードシップとリサイクルについて

(米国)テイクバックプログラムについて

(米国)テイクバックプログラムについて

(欧州)リソーススマートリターンプログラムについて

(欧州)リソーススマートリターンプログラムについて

②リユース・リサイクルネットワーク

リコーグループでの回収・リユース・リサイクルの取組は欧州・日本・米州・アジア・中国に自社拠点を配置しグローバルで進めています。また、自ら排出した廃棄物が信頼できるパートナーによって確実かつ適正に処理されるために、各国の事情に合わせ産業廃棄物処理業者の選定においてグループ 各社で基準(ISO14001,9001,R2,e-Stewards認証の取得など) を管理しています。

③ネットワークの活用

パーツ・サプライの回収

(日本):

リサイクルの促進を図るため、保守サービス時に発生する交換済みパーツの回収リサイクルシステムを導入しています。このシステムは部品回収のための配車は行わずSBSリコーロジスティクスが運用している部品配送後の帰社便に日本全国のサービス拠点から回収されたパーツを積み込みリコーが運用しているリサイクル拠点に運送するものです。

(欧州):

Ricoh Europeでは、2012年以降 使用済みサプライ品の回収を増やすために、新しい回収スキームを追加しました。サードパーティ回収業者が回収したリコー製サプライ品をRicoh Europeが買い取りを行います。 2023年12月現在、欧州全土で、8か国15拠点の回収業業者と提携しており、更にこのネットワークを拡大する予定です。この取組により、サプライ品の回収量を拡大し リユース・リサイクルを促進していきます。

<業界ネットワークによる回収>

(日本):

リコーは、一般社団法人ビジネス機会・情報システム産業協会(JBMIA: Japan Business Machine and Information System Industries Association)に参画しており「回収機交換システム」を共同で運用しています。

この取り組みを通じてリコーを含む複写機・複合機/デジタル印刷機の製造メーカー各社が営業活動で下取りした他社機を回収機交換センターへ集め、製造メーカーへ返却することで、業界全体で製品のリユース・リサイクルを展開しています。 北海道から沖縄まで全国 35 箇所の回収拠点と 9 箇所の交換センターを設置し、日本全国をカバーしています。

さらに回収物流のみに留まらず一部の地域では使用済み製品に対して、再資源化までを現地で共同化する取り組みもJBMIAとして行なっています。

JBMIA による「回収機交換システム」の紹介

JBMIA による「回収機交換システム」の紹介

JBMIAによる「共同再資源化」の紹介

JBMIAによる「共同再資源化」の紹介

(欧州):

フランスでは リコーフランスを含む事務機器メーカー17 社の共同出資でCONIBI 社を設立し、回収業務を委託しています。CONIBI 社は独自の無料回収システムを形成し、トナーカートリッジや消耗品のリサイクルを促進しています。

Recyclage toner en entreprise

Recyclage toner en entreprise

廃棄物マネジメントプログラム

①廃棄物パフォーマンスの改善機会を特定するための廃棄物監査

リコーグループでは、環境負荷の低減と循環型社会の実現に向けた取り組みの一環として、定期的に廃棄物評価を実施しています。これは、事業活動で発生する廃棄物の種類や量を特定・分析し、多くの廃棄物が発生している分野を把握することで、発生量の削減や再資源化率の向上、リサイクル方法の質およびエネルギーパフォーマンス改善につなげる取り組みです。

評価は、廃棄物管理記録の確認、現地での視察、関係部門へのヒアリング確認などを通じて行われ、再資源化の促進や廃棄物の適正処理、さらにはエネルギー効率の改善にも貢献しています。

今後も定期的な監査と継続的な改善を通じて、環境負荷の最小化と資源の有効活用を推進していきます。

➁廃棄物発生削減に向けた行動計画

リコーグループでは、廃棄物排出量の多い事業部門を特定し、発生量の削減に向けた取り組みを重点的に推進しています。

重点部門の特定は、定期的に実施している廃棄物の実績評価(アセスメント/監査)の結果に基づいて行っています。

また、重点部門とESG推進部門は、定期的に進捗確認会議を開催し、廃棄物の発生抑制および再資源化の推進に連携して取り組んでいます。

③廃棄物削減の定量目標

リコーグループでは、廃棄物管理におけるパフォーマンスの継続的な改善を目的に、具体的かつ測定可能な定量目標を策定しています。

2025年度は、廃棄物排出量が前年度実績を下回る水準に抑えることを目標としており、その目標値は<53,835t>に設定しています。

④廃棄物削減を目指したイノベーションと技術開発

リコーグループは、事業活動に伴って発生する廃棄物を最小限に抑えるため、研究開発(R&D)およびイノベーション活動への積極的な投資や人的資源などの配分を行っています。

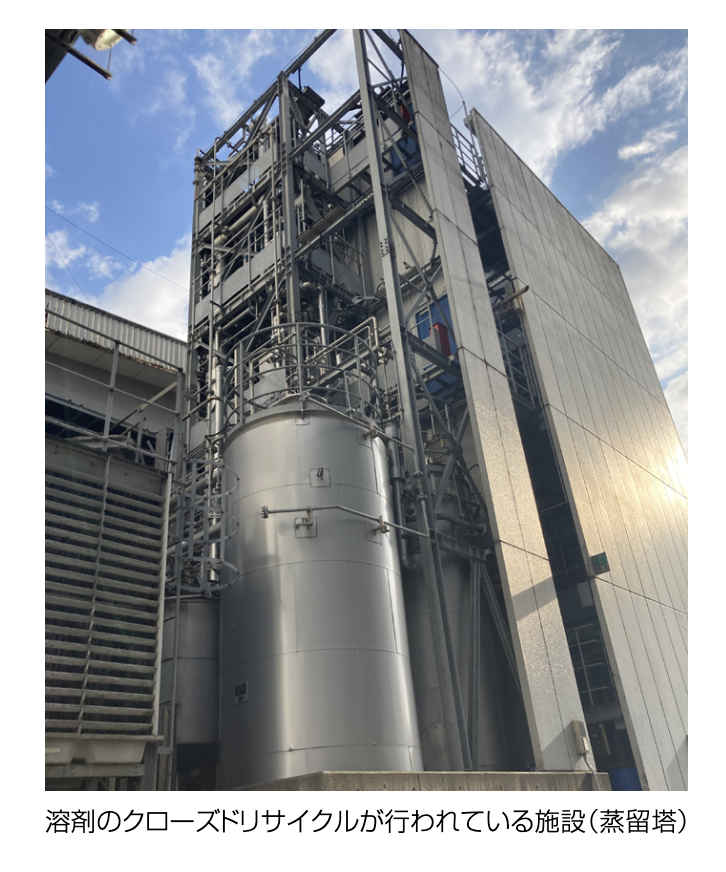

生産現場における歩留まりの改善や副産物の再利用技術、さらに溶剤のクローズドリサイクルなど、廃棄物リサイクル技術の開発に取り組んでいます。

これらの取り組みにより、環境負荷を抑えるとともに、資源の循環利用を促進し、より持続可能な社会の実現に貢献していきます。

<事例>PxPトナー(重合トナー)生産工程の溶剤クローズドリサイクルによる資源の再利用

日本(沼津事業所)

リコー沼津事業所、リコーインダストリー東北事業所では、PxPトナーの生産で使用する溶剤をクローズドリサイクルしています。生産工程の一部で使用される溶剤は、委託業者によりマテリアルリサイクルされていましたが、この溶剤を自社工程で再生し再利用することを目指し、トナーの材料設計および生産技術の改良に取り組んできました。

従来の複数の薬剤を配合した混合系溶剤は再生が困難でしたが、研究の結果、混合系溶剤に代えて、単一溶剤を用いた生産技術の開発に成功しました。これにより、品種の切替え時に発生する洗浄溶剤を除き、生産で使用する溶剤の再利用が可能になり、排出物を削減できただけでなく、新規投入する溶剤も90%程度削減でき、コスト面でも大きな効果を上げることができました。

さらに、委託処理していた廃溶剤の再溶剤化プロセスを確立することで、現在では、通常生産で使用する溶剤をほぼ再生した溶剤で賄うことができるようになっています。

⑤埋立廃棄物ゼロに向けた取り組みと認証

リコーグループでは、廃棄物の埋立削減および再資源化の促進を目的に、各事業所から排出される廃棄物のリサイクル実績を定期的に評価しています。

再資源化率のレベルは、社内基準に基づき、事業内容に応じて事業所ごとに達成基準を設定しています。

定期的に基準の達成状況を確認し、未達の場合は、再資源化が困難な廃棄物の発生抑制や埋立・単純焼却を行わない処理業者の選定見直しなどの対策を講じています。

これらの取り組みにより、効果的なリサイクルプログラムを全社的に統合し、材料の最大限の再利用にもつなげています。

リコーグループでは、環境負荷の低減を重要な責務と捉え、事業活動に伴う廃棄物の「埋立ゼロ」を目指して取り組みを進めています。

リコーグループの廃棄物管理は、単なるリサイクルにとどまらず、削減(Reduce)、再使用(Reuse)、堆肥化、再生可能エネルギーとしての活用など、廃棄物の再資源化(Waste Diversion)を基本方針としています。また、環境負荷のより少ないリユース・リサイクルの実践を行動指針としており、焼却によるエネルギー回収は必要最小限に抑えています。さらに、設計段階での廃棄物発生の抑制や、業務プロセスの見直しを通じて、根本的な削減にも取り組んでいます。

また、データの透明性と信頼性を確保するため、独立した認定機関によるデータ認証を受けています。

製品再生・部品再生事業

本取組の主な活動領域を、

コメットサークル上でハイライトしています。

主なパートナー

‐回収センター

‐リサイクルセンター

‐保守業者自家再生機

‐製品再生センター

‐部品回収センター

‐販売者

‐製品メーカー

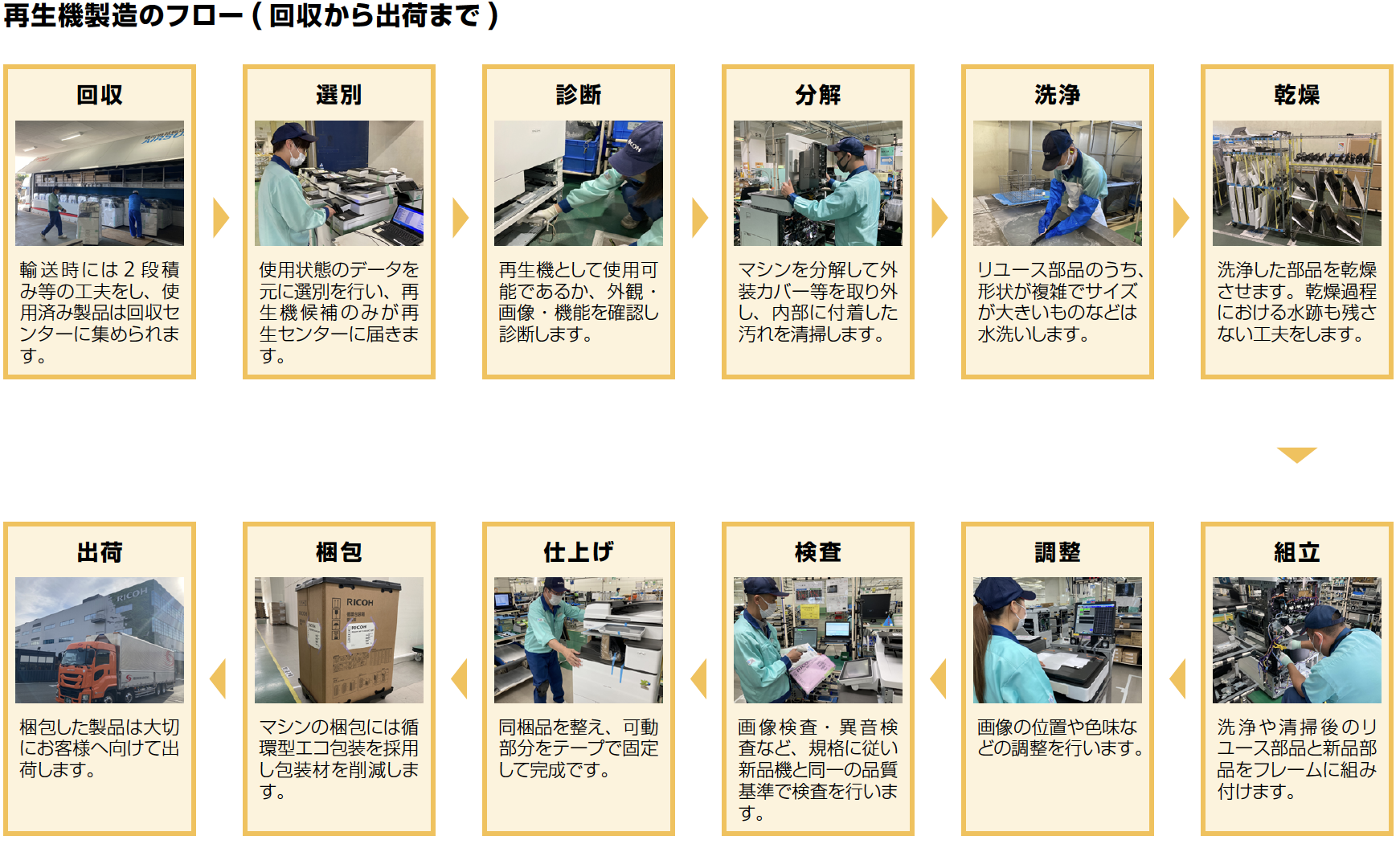

リコーグループでは 1990 年代より、製品再生・部品再生事業に積極的に取り組んでいます。製品・部品再生を事業として成立させるためには、様々な取り組みが必要となります。リコーグループは長期に亘る取り組みを通じて、製品・部品再生を事業化するための多くの技術・ノウハウを獲得しています。

長年培ってきた技術とノウハウにより、現在では全世界で約30万台以上の製品を回収・5万台以上再生しており、製品再生・部品再生事業では2022 年度は約300 億円の売上を計上する事業に成長しています。

事業化を推進する主な取り組み

1. 環境適合設計方針に基づくモノづくり

製品の再生のために最も重要なことは、製品の設計思想にあらかじめリユース・リサイクル・長期使用の視点を盛り込むことです。リコーグループでは、1993 年にリサイクル対応設計方針( 現在の環境適合設計方針)を策定しました。環境適合設計方針には、回収製品・部品をリユース・リサイクルしやすくするために部品・材料の共通化や、分解性を高めるための設計基準が盛り込まれており、この方針に基づく設計により、リユース・リサイクル時の余分な工数やコストの発生を抑制しています。リコーグループでは20 年以上前からリユース・リサイクルすることを前提に新製品の設計をおこなっています。

2. 最適化された回収・再生拠点

お客様から回収した使用済み製品・サプライ・部品のリユース・リサイクルを欧州・日本・米州・アジア・中国の自社拠点で進めています。製品を再生するためには、まず市場から効率よく確実に使用済み製品を集める必要があります。日本では全国に22 の回収拠点を設置、確実な回収を可能としています。再生は、御殿場市にあるリコー環境事業開発センター1 か所に集中させて効率化を図っています。長年に亘り取り組みを進める中で、拠点の最適配置に取り組み現在の体制を構築しました。また、リコーグループにおける再生事業の強みの1 つに、リコー環境事業開発センターが製品の再生機能とリサイクル機能を兼ね備えていることがあげられます。集められた使用済み製品のうち、再生できない製品から、必要な部品を抜き取り、サービスパーツや再生機の交換部品として有効活用しています。さらに再生できない部品はマテリアルリサイクル材料( 有価物) として売却する仕組みを整備しており、リサイクル業者に運ぶ費用や手間をなくすなど、コストが最小になるようにしています。

3. QCD* を確保するリユース・リサイクル技術

リコーグループでは、再生事業におけるQCD* の最適化のために、「評価技術」、「診断技術」、「分解技術」、「清掃技術」、「洗浄技術」、「修復技術」、「消去技術」、「リサイクル技術」の8 つの技術を確立しました。利益創出に最も重要な技術は、「評価技術」と「診断技術」です。評価技術とは、使用済み製品の部品の余寿命評価などから再生可否を判定する技術です。これにより、再生可能な製品のみを全国の回収拠点からリコー環境事業開発センターに輸送することで、輸送費の抑制をおこなっています。診断技術は、再生対象となった使用済み製品の状態を診断する技術です。状態の異なる使用済み製品をレベル分けし、レベル毎に再生ラインに投入・作業をおこなうことで生産効率の向上を図っています。

* Quality, Cost, Delivery の略

4. 確実な生産販売計画の立案を可能とする回収機管理システム( 日本)

事業化のためには、生産計画と販売計画をたてる必要があります。当初、製品再生事業では、使用済み製品が回収される時期や台数がわからないため、生産計画の立案が困難でした。この課題を解決するために、リコーグループでは、2005 年より回収量の予測技術を導入し回収機の管理システムを構築しました。日本全国から、いつ頃、どのモデルの製品が、何台程度回収されるのかを予測できるようになっており、確実な生産計画と販売計画の立案が可能になっています。

5. 品質・データセキュリティの確保

再生機では、新造機と全く同じ品質保証のステップを踏んでいます。また、データセキュリティなど再生機特有の品質保証も必要になります。例えばハードディスクを再生利用時する場合は、トレーサビリティ管理を徹底し完全にデータを消去しています。欧州の再生拠点であるリコーインダストリーフランスとリコーUK プロダクトリミテッドの再生プロセスは、2012 年から国際的な認証審査会社であるBSI* から認証を受けており、外部からも信頼性が証明されています。

* British Standards Institution, 英国規格協会

6. グローバル体制の構築

日本のノウハウ・技術は海外の再生拠点に水平展開されています。最近では、販売拠点も含めた再生拠点間のリユース、リサイクルの技術共有がおこなわれています。また、使用済み製品の需要の高まりにこたえるため、回収量が多い先進国から回収製品や再生機を新興国市場( アジア・中国*) に供給し、グローバルで需給の最適化を図っていきます。

*2015 年、日本のメーカーとして初めて使用済み複合機の中国への輸入と再生製造の認可を国家品質監督検査検疫総局から取得

7. 再生機の販売

リコーグループでは、1997 年に初の再生機を発売して以来、世界の各地域の市場に合わせた対応を実施しながら、再生機販売を行ってきました。お客様と市場の要求に応えるために、複数タイプの再生機を取り揃えています。

- 新品同様の保証がある高品質な再生機

- 消耗パーツを交換し検査を実施した簡易再生機

- 清掃と検査を実施した再生機

フルカラー用トナーボトルの分解レス再生

RICOH IM C8000/C6500およびRICOH Pro C5310S/C5300Sのトナーボトルでは分解レス再生を行っています。お客様から返却いただいた使用済みのトナーボトルの一部を回収し、清掃を行ったのち新しいトナーを充填して再度お客様にお届けする「フルカラー用トナーボトル再生」の取り組みをグローバルで開始しました。

トナーボトル再生を実現するために、所定の部品の寿命診断技術、分解することなしにトナーボトル内部を清掃する技術を開発しました。トナーボトル再生による年間の新規資源削減量は約36t/年、CO2削減量は約210t-CO2/年となります。

RICOH IM C6500トナーボトル補給部

(ドアを開いた状態)

産業廃棄物業者の監査

システムを利用した業者監査

2006 年から、排出した廃棄物の適正処理を確実にし、排出者としての責任を果たすために、廃棄物の処理を委託している事業者の委託物の処理実態や管理状況等を確認する制度を確立しました。確認は年に一回実施し、確認項目は廃棄物管理に関する視点に加え、防火防災、安全衛生、職場環境や再資源化状況など幅広い視点で設定し評価しています。現地訪問による確認では、モバイルPC 活用により結果をリアルタイムでクラウドに保存していきます。確認には幅広い知識と経験が必要となるため、リコー本社に専門チームを置き、スキルと経験を有した監査員が対応しています。確認した結果は委託業者の基本情報と合わせてシステムで一元管理し、適宜必要な情報を閲覧できる環境を整えています。

また、委託業者の廃棄物処理許可証の有効期限も同システムで管理しており、期限切れ前に担当者へアラートメールが発信され、最新版の入手を確実に実施しています。

廃棄物処理委託先確認の様子