- ホーム

- リコーのテクノロジー

- 革新的セラミックス3Dプリンター

革新的セラミックス3Dプリンター

背景

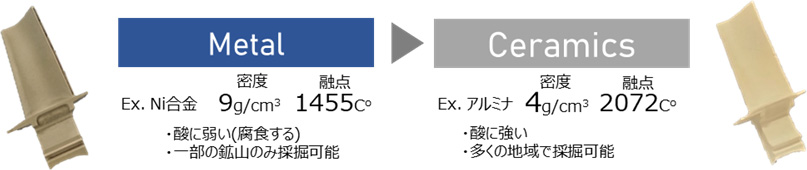

発電設備や自動車・航空機などの熱機関に対して、高効率化・エネルギー効率の向上が求められています。セラミックスは既存の金属と比べて軽く、熱や酸に強い特徴を持つため、発電設備エネルギー分野やモビリティ分野で部品や治具としての活用が期待されています。

解決したこと

セラミックスは融点が高いため、“溶かして固める”ことが出来ず、硬度も高いため加工が難しい材料です。またいくつかの既存工法の間には「部品の大きさ・厚さ」と「複雑形状」のトレードオフが存在します。既存のセラミックス3Dプリンターにおいても同じ課題があります。リコーは、構造部品として適用可能な形状と強度を有する造形物を短期間で製造する三次元造形技術(材料/プロセス技術)の開発を目指しています。

技術の特徴

優れた造形品質のセラミックス部品を実現します。

粒子均質化造形技術

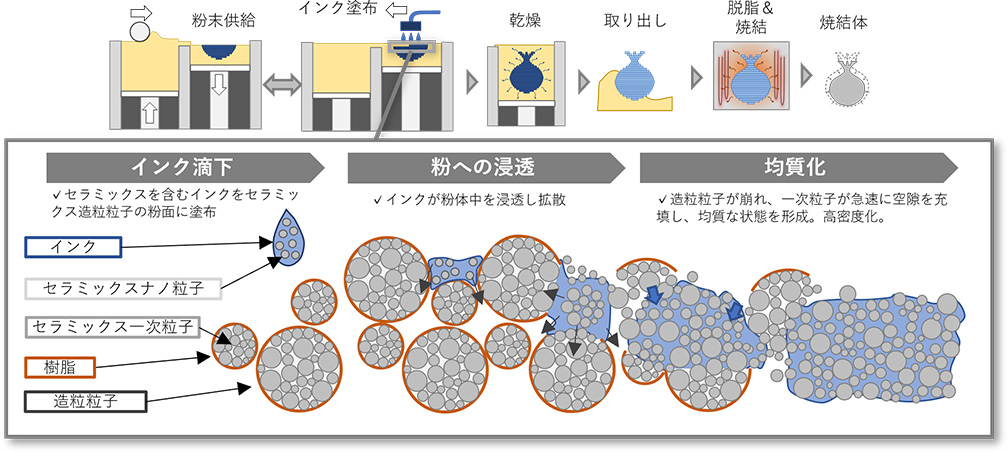

少量の樹脂とセラミックス一次粒子(小さな粒子)からなる二次粒子(一次粒子を固めた造粒粒子)をローラーで積層し、そこにセラミックスのナノ粒子を含有したインクを所望の領域に吐出します。すると、インクが二次粒子を崩しながら拡散し、ナノ粒子が積層内の空隙に入り込むことで、その層は焼結が進みやすい微小なセラミックス粒子が隙間なく均質に接着した状態になります。この工程を繰り返して粉の中に造形物を形成し、液体成分を乾燥させます(グリーン体※)。グリーン体を粉末から取り出し、熱処理によってグリーン体内部の樹脂成分を揮発させ、焼結することで緻密化します。この技術は、従来の工法ではいずれかがトレードオフになりがちな複雑な形状、高強度部材の使用、製造にかかる時間、製造コストをすべて両立させることができると考えます。

- ※

- グリーン体:粉末を目的の形状に整えた、焼く前の状態のもの

リコーが開発する三次元造形技術

リコーが開発する三次元造形技術

優れた造形品質

また既存技術よりも少ない樹脂量で造形するので、厚みを持つ部品を割れや変形なく高強度で作製することが可能になります。微小な粒子が焼結を促進するため、高純度のセラミックス作成が可能となり、素材本来の特徴が出せると考えます。

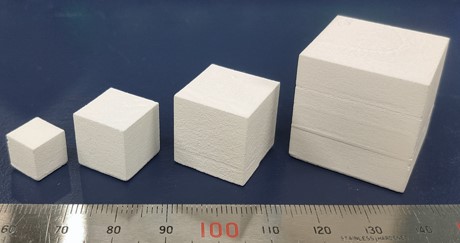

焼結後の立方体造形物

焼結後の立方体造形物

これまでのプリンターやトナーの開発の知見を活かした、インクジェット技術と粉末加工技術を組み合わせることで、これまでになかった機能を発現させることが可能になります。アルミナ(酸化アルミニウム)だけでなく、炭化ケイ素(SiC)やその他のセラミックスなど焼結を必要とする材料への展開ができます。

リコーの想い

リコーは、セラミックスの持つ素材としての可能性を引き出すことで、多くの分野に貢献できると考えています。例えば軽量化が求められる耐熱部品や、腐食環境下の部品などをセラミックス化することによって、部品全体の軽量化や高効率化が期待できます。ナノオーダーの粒子を分散したインクと造粒粒子の反応によって発現する均質化という極めて複雑な現象を制御することで、これまで実現できなかった機能と品質を達成します。本技術が、脱炭素社会・循環型社会実現の一助となるべく開発を進めていきます。

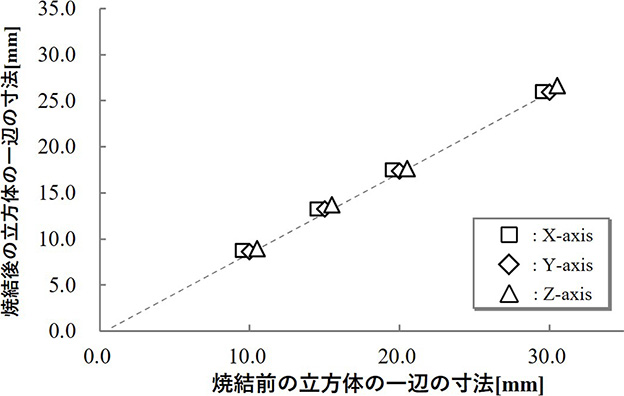

アルミナ造形物

アルミナ造形物