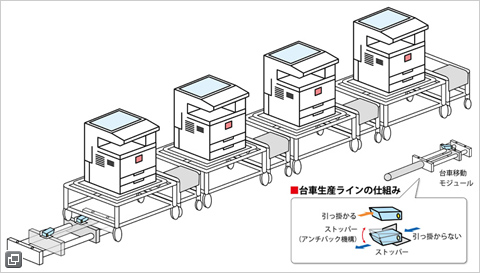

台車生産ライン

複数の台車とエアシリンダーを動力源とした低環境負荷の生産ライン。生産量の変動や生産機種の切り替えに柔軟に対応できる低環境負荷の生産方式です。

多品種少量生産に合わせた低環境負荷の生産方式

リコーグループでは、複写機やプリンターなどの画像機器製品は、日本、米州、欧州、中国、アジアパシフィックの世界5極において、生産されています。

1980年代は、OA機器の普及拡大期で、生産現場には大量生産に適したコンベアラインが敷かれ、自動化により高い生産効率を実現していました。しかし、その後、複写機はプリンター、スキャナ、ファクシミリ、ネットワークなどの多機能を備え、お客様のニーズの拡がりに応えた機種拡大に伴い、多品種少量生産の時代に突入しました。

そこで、リコーグループでは、この多品種少量生産に対応するため、1999年からコンベアラインを徐々に廃止し、固定設備を持たずに、生産量の変動や機種の切り替えに柔軟に対応するレイアウトフリー生産方式の導入を始めました。

その一例である「台車生産ライン」は、複数の台車を一列に並べ、エアシリンダーを動力として製品を載せた台車が移動する仕組みです(図1)。巨大なコンベアとその動力が不要になるため、従来のコンベアラインのモーターと比較して消費電力が99%削減可能となるなど、環境負荷、エネルギーコストの大幅削減*に加え、レイアウトを自由に変更できることから、機種や生産量に合わせた構成変更も可能です。

台車生産ラインの特長

リコーの台車生産ラインには、次のような特長があります。

(1)固定設備を持たないレイアウトフリー化(変化に柔軟性のある小型設備の開発)

小さく、簡単に持ち運べる小型設備:台車生産ライン

(2)固定設備撤去による省エネ化と少スペース化

・生産量の増減があっても、これまでは固定的にコンベア設備の電力が発生し、生産量が減った時は無駄が発生していた。

・まとまったスペースを確保しやすくなり、スペースの有効活用ができる。

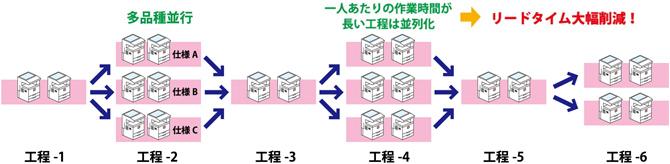

(3)生産の流れの複数ルート化(生産ラインのパラレル化)

作業時間の長い工程や多品種を並行生産できるようになるので、 リードタイムが短くなり、増減産での工程間仕掛り在庫を減らせるといった増減産による無駄の発生を抑えることができる。

図2:台車生産ラインの主な特長

これにより、仕掛かり在庫、リードタイム、スペース、メンテナンスもそれぞれ70~80%削減でき、さらに、関連設備の多いコンベアラインに比べて、設置スペースも少なくて済むため、空調や照明の省エネ効果も得られます。

この「台車生産ライン」を原型に、その後も改良・改善を加え、現在では、世界各地の生産拠点でレイアウトフリーの生産方式が導入されています。

図3:台車生産ライン外観