無駄なインク消費の削減によるインク利用効率の改善

リコーは印刷以外で消費する無駄なインクの使用量を極限まで押さえ、カートリッジ内のインクを印刷のために使い切る技術を開発しました。

印刷以外にもインクが使われていた?!

一般的にインクジェットプリンターは、カートリッジ内のインクを印刷以外でも消費しています。特に利用間隔が空いたときなどにヘッドのノズル部でインクが乾燥したり気泡が混入することによって、インクの吐出が不安定になり、印刷がかすれたりスジが入ることがあります。これを防止して、インクの吐出状態を正常に維持・回復させるのがクリーニングです。

このクリーニング動作では若干のインクを消費しますが、リコーのGELJETプリンタでは、印刷に使われず排出されるこのインク量を最小限にする努力をしてきました。さらにカートリッジのインクを残さず最後まで使い切るインク供給方式を開発しました。

無駄なインク消費を徹底的に減らすための技術開発

RICOH GX eシリーズ、RICOH SGシリーズでは、以下の3つの技術により、印刷以外で消費される無駄なインクを徹底的に削減して、ランニングコストの低減に貢献しています。

1.クリーニング時に吸引するインク量を業界最少レベルに

ノズル内に入り込んだ空気を排出するには、ノズル面にキャップを当てて吸引します。この時の吸引量をできるだけ少なくしつつ、確実に空気を排出することが重要です。吸引する際にインクが泡立つとノズル内部にその気泡が残存しやすいため、従来は空気を多くのインクと一緒に吸引・排出していました。

RICOH SGシリーズでは、1ヘッドに配列された384個のすべてのノズルから均一に吸引するとともに、泡立ちの少ないインクを開発することで、排出量を極限まで減少させています。インクの吸引量は1ノズル当たりわずか0.0005mlと業界最小レベル(2012年1月16日現在)を達成し、かつ確実な空気排出を実現しています。

2.発想を変えたインク供給システムで無駄になっていたインクを再利用

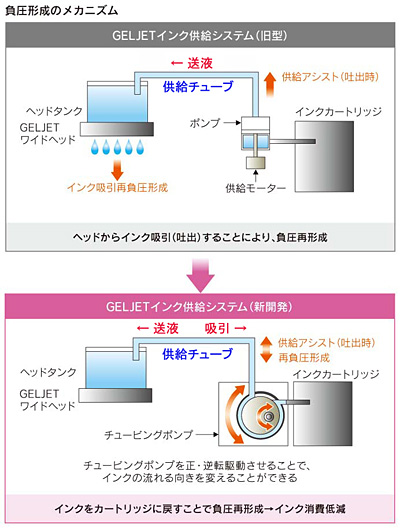

インクジェットプリンターは、ヘッドの圧力をマイナス(負圧)状態に保つことで安定したインク吐出を可能としています。従来はこの負圧状態を維持するために、定期的にヘッドタンクからノズルを介して一定量のインクを排出させていました。

リコーではこの排出を行わずに負圧状態を保つために、双方向にインクの輸送が可能な供給ポンプを開発し、RICOH GX eシリーズ、RICOH SGシリーズに搭載しました。印刷時はカートリッジのインクをヘッドに送る役割のチュービングポンプを、逆転駆動させてインクを逆流させ、ヘッドからインクをカートリッジ側へ吸引することで負圧の再形成を実現しています(図1参照)。

図1:負圧形成のメカニズム

図1:負圧形成のメカニズム

一般のインクジェットプリンターでは、ヘッドにインクを送るポンプがインクを逆流させる機能を持たないため、負圧状態を作る時はヘッドの吐出面のノズルから別のポンプで吸引します。この場合、吸引されたインクは外部へ排出されてしまうため、カートリッジの印刷可能枚数にも影響してしまいます(印刷の利用頻度や印刷枚数などの条件により影響度は異なります)。しかし、チュービングポンプで逆戻しさせるリコーのシステムでは、カートリッジに戻したインクを再度利用できるのでインク利用効率が大幅に改善し、カートリッジの印刷可能枚数を向上させることができました。

3.カートリッジ内インクの使いきりを実現

インクカートリッジ内のインクを使い切ると、ポンプに高い負圧が発生します。このタイミングでインクカートリッジを交換すると供給チューブにまとまった空気が混入し、空気を排出させるためのクリーニングが必要となります。これを回避するため、従来はあえて若干のインクを残した状態でカートリッジ交換としていました。残したインクはカートリッジと一緒に廃棄されるため無駄なインクといえます。

RICOH GX eシリーズ、RICOH SGシリーズでは、インクカートリッジ内のインクを使い切るとすぐにチュービングポンプを逆転させてヘッドから微小なインクを吸引することでポンプ内の高い負圧を解除させます。これにより空気を混入することなく、使いきったインクカートリッジの交換が可能となりました。このように、チュービングポンプを導入することによりインクを逆戻しすることが可能となり、インクカートリッジ内のインクを最後まで使いきっても負圧を解除できるようになり、無駄なインクの消費を徹底的に削減することができました。

本技術の分類:分野別「インクジェット」「分析・シミュレーション」|製品別「インク・トナー」