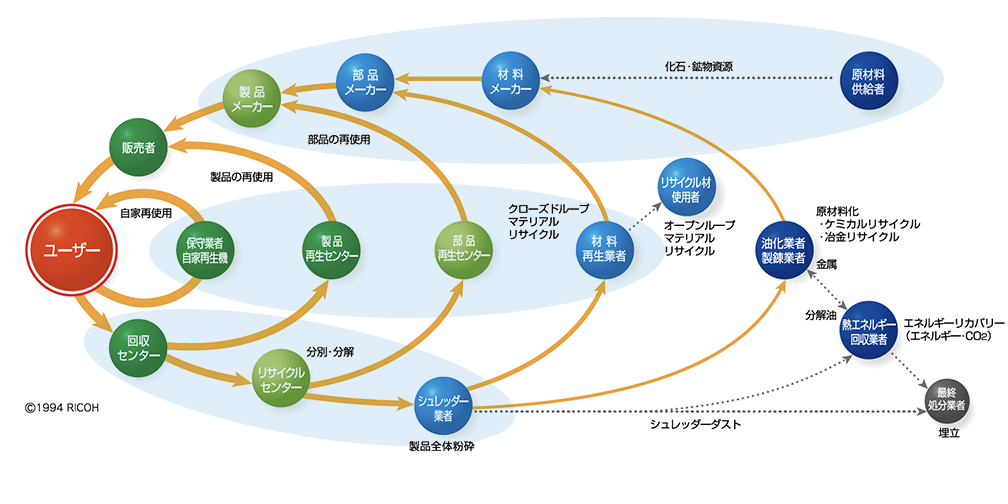

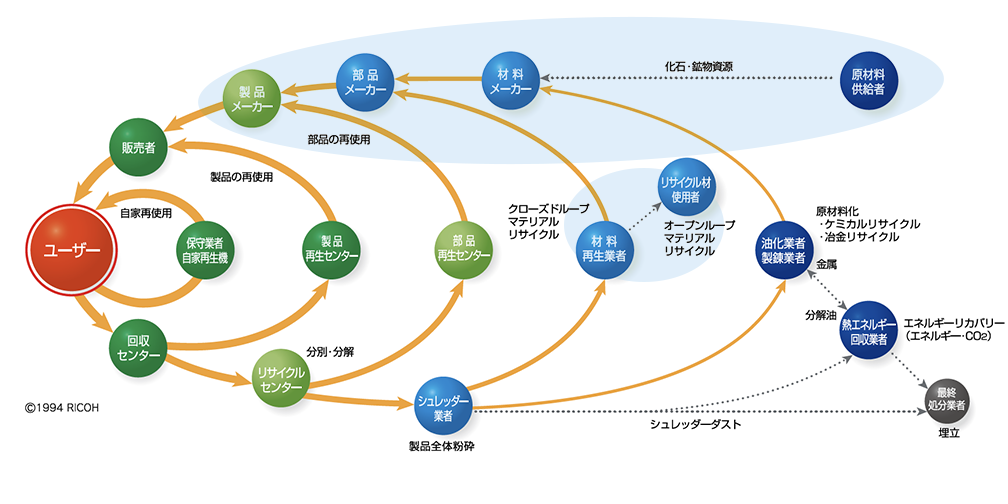

新規資源を減らす・循環させる取り組み

リデュース・リユース・リサイクルを考慮した製品設計

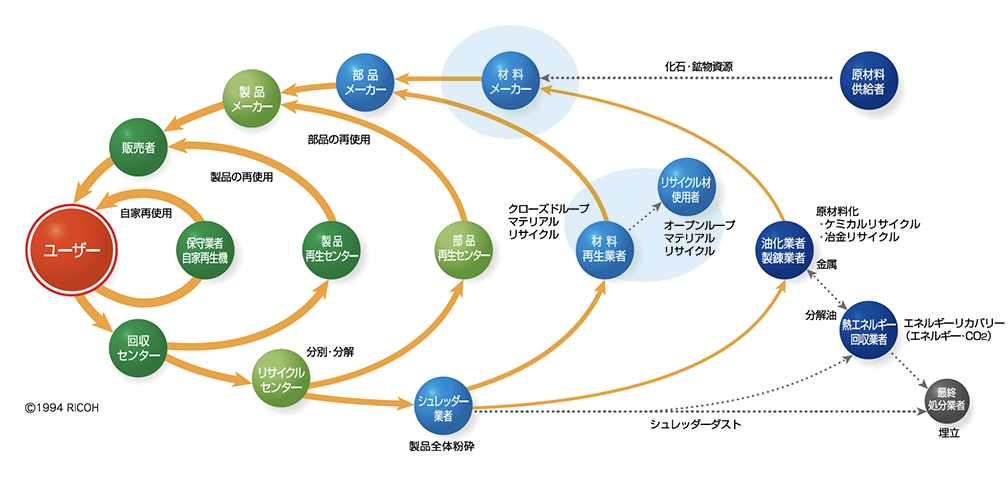

本取組の主な活動領域を、

コメットサークル上でハイライトしています。

主なパートナー

‐回収センター

‐リサイクルセンター

‐シュレッダー業者

‐保守業者自家再生機

‐製品再生センター

‐部品再生センター

‐材料再生業者

‐製品メーカー

‐部品メーカー

‐材料メーカー

‐原材料供給者

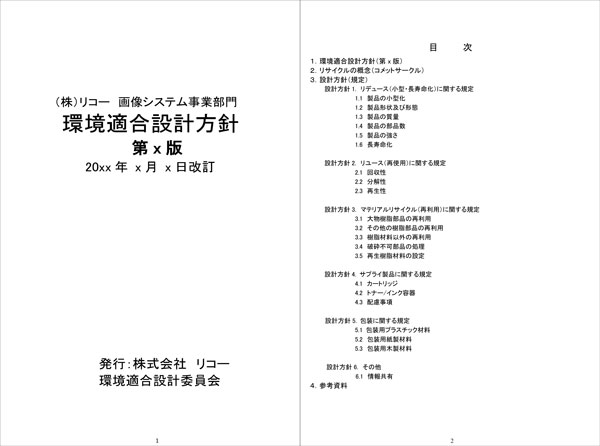

①環境適合設計方針

リデュース・リユース・リサイクルや長期使用を考慮した製品設計はコメットサークルの考え方に基づき「リサイクル対応設計方針」(現在の環境適合設計方針) を策定し推進してきました。例えば、リユースを想定した強度設計、解体・分別性の向上、包装材を減らすための強度設計、交換部品やキーパーツの長寿命化などさまざまな技術開発とノウハウを確立してきました。

環境適合設計方針は適宜見直しを行い、社会動向や市場、社内の活動に合わせた改定を重ねています。設計者は各設計ステージで環境適合設計セルフアセスメントを行い、リデュース・リユース・リサイクルへの配慮は設計手順の一つとして定着しています。

環境適合設計の例を以下に紹介します。

②相溶性ラベルの使用

部品に貼ったままで溶解・再生をしても再生プラスチックの純度と品質が保たれる相溶性ラベルを開発し、1994年から複写機やプリンター、ファクシミリなどの製品用ラベルとして採用しています。これにより、複合機再生工程の作業効率向上に寄与しています。

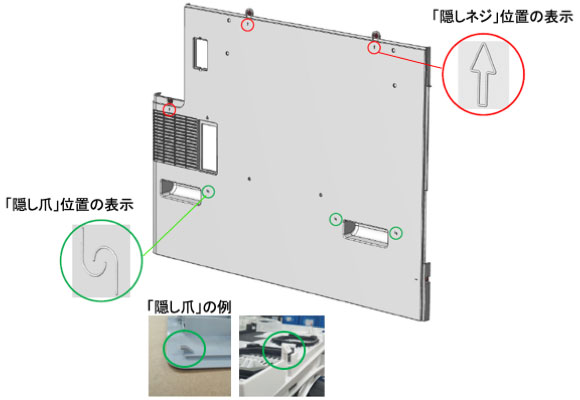

③隠しネジ/隠し爪の位置表示

外装カバーの隠しネジや隠し爪は解体のしにくさや部品破損によりリユース・リサイクルに影響を及ぼします。外観品質や締結部品削減とともに解体作業効率向上を目的として、2015年に隠しネジや隠し爪の位置を外装カバーに表示することを方針に盛り込みました。

製品の小型・軽量化による資源の有効活用

本取組の主な活動領域を、

コメットサークル上でハイライトしています。

主なパートナー

‐製品メーカー

‐部品メーカー

‐材料メーカー

‐原材料供給者

①複合機およびプリンターでの資源の削減

省資源目標達成に向けて、新規開発製品はもちろん既存製品の後継機についても個別の重量目標を設定することで画像事業製品の小型・軽量化を実現してきました。

2013 年6 月に発売したデジタルフルカラー複合機「RICOH MP C6003 / C5503 / C4503 / C3503 /C3003」では、徹底した強度・衝撃シミュレーションを実施し、樹脂や板金の厚さを薄くしつつ、面や隅を補強することで変形を抑制する新軽量フレームにより、前身機比65%以上の軽量化(298kg ⇒ 102kg) を実現しました。また、用紙の搬送経路などを見直すことで両面ユニットを小型化し、本体内部に収納。占有面積の37%を省スペース化しました。これらの技術は最新の製品* にも活かされており、更なる小型・軽量化により資源の有効利用や環境負荷の削減を行っています。

②針なし綴じフィニッシャーによるステープル針の削減

リコーグループは従来のステープル針を使わない圧着方式ダブル綴じによる「針なし綴じインナーフィニッシャー」を業界に先駆けて開発し、2013年12月に発売しました。

この針なし綴じはステープル針を使用せず圧力で書類を綴じるため、ステープル針の資源が節約できるとともに書類廃棄時の分別の手間も省くことが出来ます。更に、製品への異物混入に留意する食品や精密機械などの生産現場や、誤飲などの事故防止に配慮する保育施設などでは安全面が評価されています。

資源の削減だけでなく、使いやすさ、安全面においても優れた針なし綴じフィニッシャー。今後、機能アップとともに搭載機種を拡大していきます。

包装材の使用量削減 資源循環

本取組の主な活動領域を、

コメットサークル上でハイライトしています。

主なパートナー

‐製品メーカー

‐部品メーカー

‐材料メーカー

‐原材料供給者

‐材料再生業者

‐リサイクル材使用者

①複写機用新循環型エコ包装

リコーグループでは、1994 年にダンボール資源を節約した「エコ包装」を導入し、包装材の削減に積極的に取り組んできました。2001 年、繰り返し使える樹脂製の包装材「循環型エコ包装」を初めて市場投入し、2018 年には耐久性と循環効率をさらに向上させた「複写機用新循環型エコ包装」を投入しました。

包装材回収時のスタック性改良により、体積を最小限に縮小し、低コスト、高効率な回収を実現します。また、包装材の胴体部分には高耐久のダンボールを用いることで繰り返し使用時の耐久性確保と軽量化の両立が可能になりました。従来の循環型エコ包装に対し約45%の減量を図りつつ強度確保を実現し、作業者の負荷軽減と作業効率の向上を図りました。

この「複写機用新循環型エコ包装」は、日本国内で出荷される再生機に使用されており、各部材に貼付された

* RFID: Radio Frequency Identification

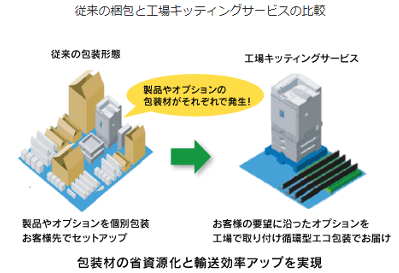

②工場キッティングサービス

工場キッティングサービスとは、お客様の仕様に基づいて工場でオプション装着やIPアドレス設定などのセッティングを行い、一つの荷姿にして工場からお客様に直接製品をお届けするサービスです。お客様先での機器設置にかかる時間を大幅に短縮するとともに、従来の個別のダンボール包装と比較して大幅な包装材の削減が図れます。

また、工場からの直送により物流プロセスの大幅な効率化ができるうえ、複数の荷物を一つにして運ぶことで輸送効率も格段に高めることができます。

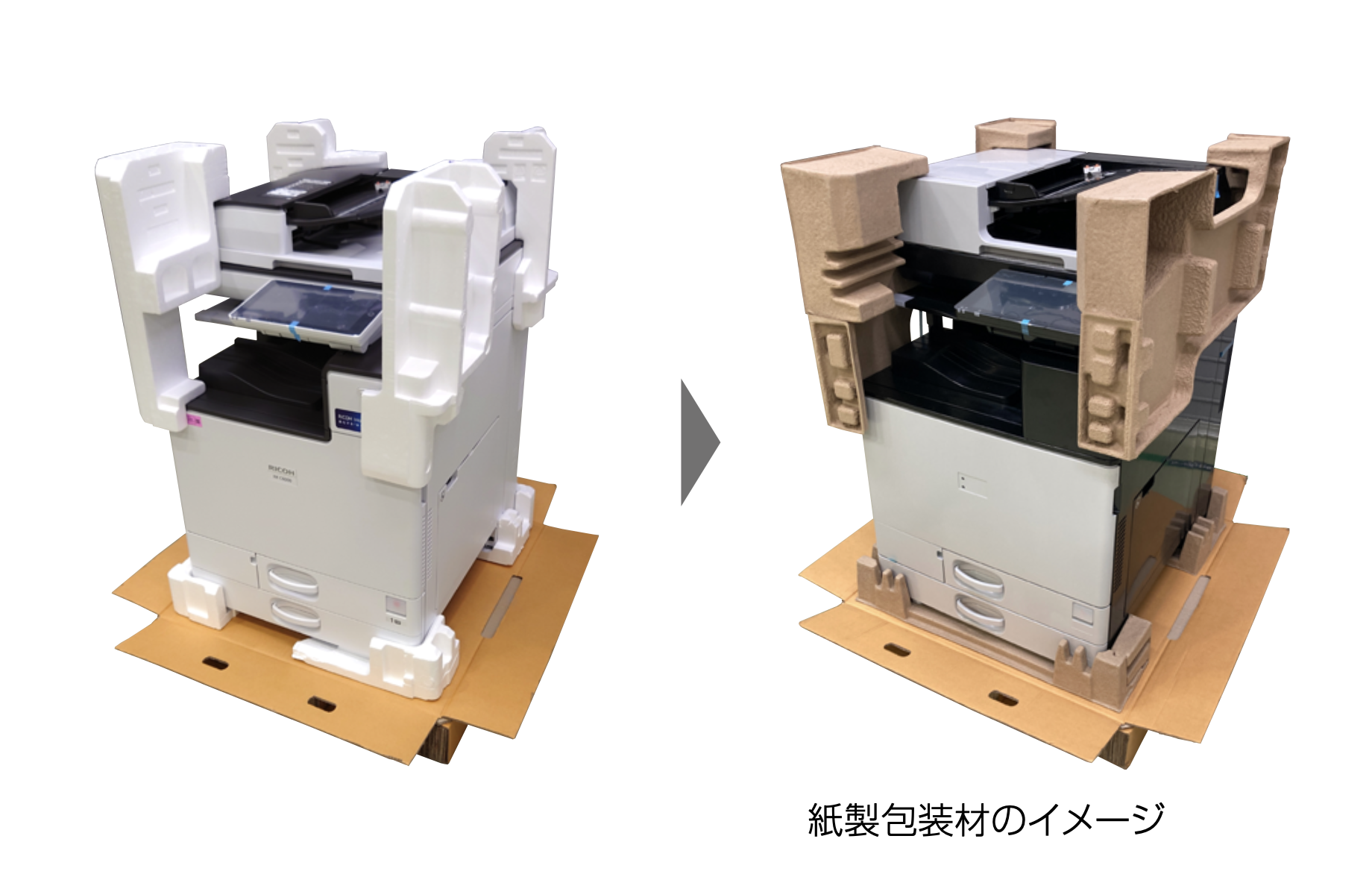

③プラスチック包装材の削減

製品輸送時に使う包装材は、これまで化石資源由来の発泡スチロール(EPS)の使用が一般的でしたが、リコーグループではこれをリサイクル可能な紙製包装材に切り替える取り組みを行っています。

衝撃吸収の課題克服のため衝撃シミュレーション技術を活用し、EPSよりも硬い紙製包装材でもEPS同等の高い緩衝性能を実現しています。

2021年1月発売のA3モノクロ複合機「RICOH IM 9000/8000/7000」では、 EPSを段ボール材へ転換することにより、プラスチック包装材重量を前身機比36%削減しました。

また、2023年2月発売のA3フルカラー複合機「RICOH IM C6010/C5510/ C4510/C3510/C3010/C2510/C2010」では、古紙を原材料として金型で成型するパルプモールドに切り替え、プラスチック包装材を前身機比約54%削減しています。

さらに、2023年7月発売のA4モノクロ複合機「RICOH IM 460F/370F」用オプション「給紙テーブル PB1200」では、一般の段ボールよりも表面性が優れる白段ボールを使用し、製品を包装していたポリ袋も廃止することにより「プラスチック使用量ゼロ※」を達成しました。

※箱封緘テープ、製品固定テープは除く

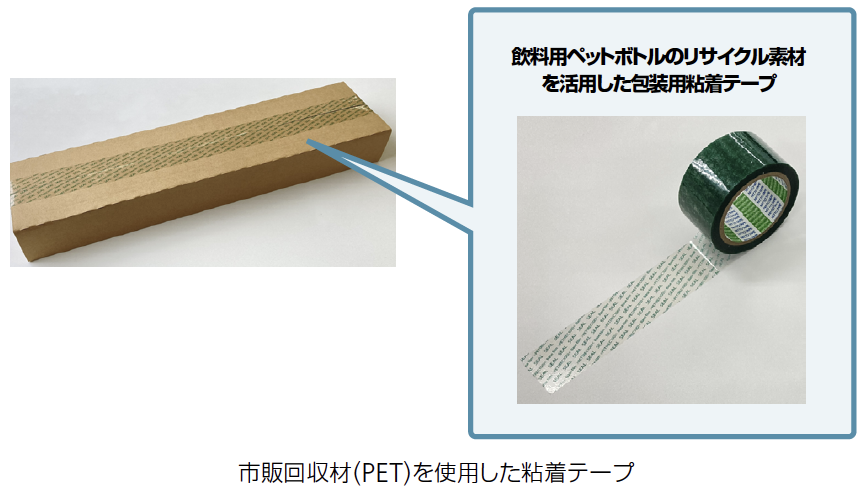

④再生材を使った包装用テープの採用

2021年7月より、飲料用ペットボトルのリサイクル素材を活用した包装用粘着テープ*を、一部の消耗品や保守部品の梱包に採用しております。化石資源由来バージンプラスチックの削減を目指し、順次採用を拡大していきます。

*日東電工CSシステム株式会社様開発品

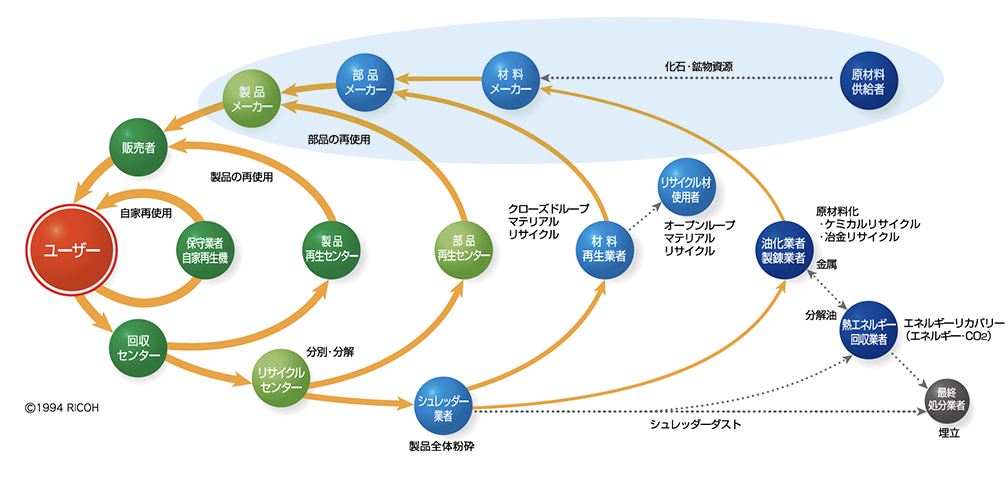

マテリアルリサイクルの拡大

工場キッティングサービスとは、お客様の仕様に基づいて工場でオプション装着やIPアドレス設定などのセッティングを行い、一つの荷姿にして工場からお客様に直接製品をお届けするサービスです。お客様先での機器設置にかかる時間を大幅に短縮するとともに、従来の個別のダンボール包装と比較して大幅な包装材の削減が図れます。

また、工場からの直送により物流プロセスの大幅な効率化ができるうえ、複数の荷物を一つにして運ぶことで輸送効率も格段に高めることができます。

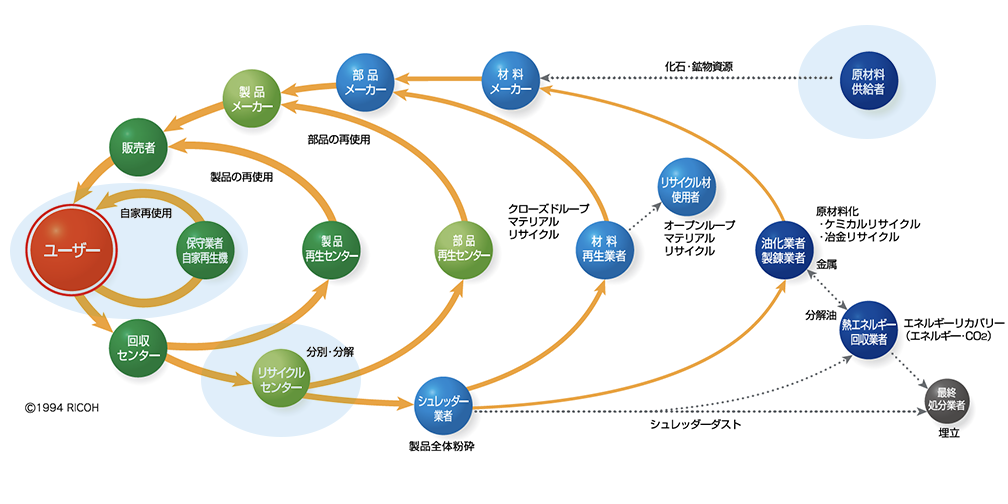

本取組の主な活動領域を、

コメットサークル上でハイライトしています。

主なパートナー

‐材料メーカー

‐材料再生業者

‐リサイクル材使用者

①再生プラスチックの使用

リコーグループでは従来から製造時に個々の部品に材質およびグレードの表示を行い、製品の回収後、グレードごとに再生することにより、再生プラスチックの品質を保っています。これにより、回収した外装材、内装材を同じ高い品質特性(難燃性、耐久性、強度など)が求められる外装材、内装材へ再生する水平リサイクルを実現してきました。

また2016年より、市販のプラスチック回収材*1を原材料に繰り返し使える再生プラスチックを内装材用に開発し、同様に開発した外装用再生プラスチックと合わせ複合機へ搭載を開始しました。

また、市販のプラスチック回収材100%で作られた再生プラスチックをトナーボトルに使用しています。この再生プラスチックトナーボトルは、リコーグループが製造しているオフィス向けトナーボトル*2の95%以上に使用されています。

*1 市場から回収したプラスチック材

*2 PET材を用いたトナーボトル

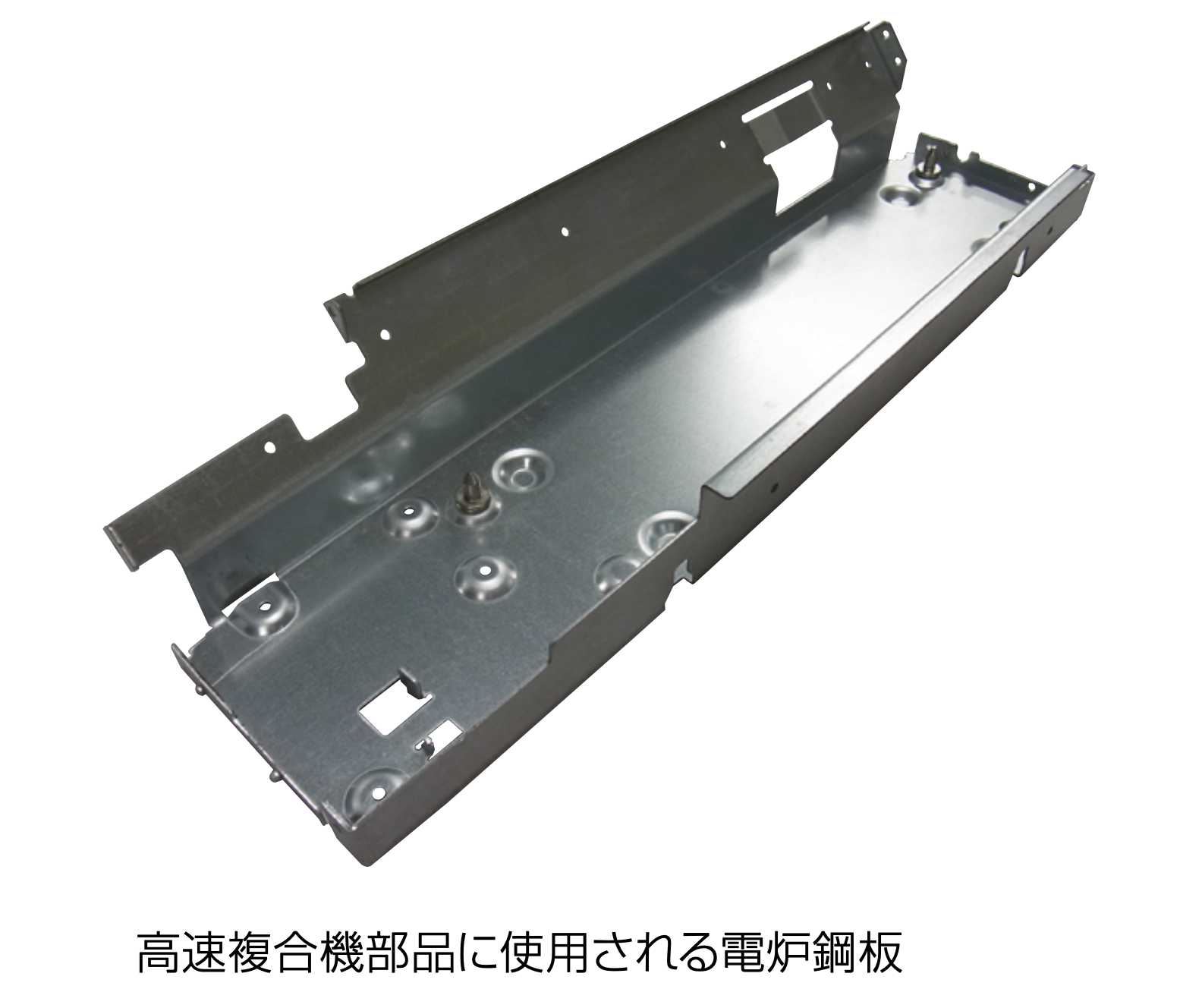

②電炉鋼板の使用

リコーグループでは、東京製鐵株式会社様と共同で高炉鋼板と同等の品質特性をもつ電炉鋼板を開発し、2012 年より電炉鋼板の搭載を業界で初めて開始しました。

それまで電炉鋼板は、強度特性を重視する建築用として利用されることが大半でしたが、両社の共同開発により、複合機で求められる薄板化( 厚さ2 mm以下) や電気伝導性、加工性などの面で品質性能を確保し、複合機への採用が可能となりました。具体的には、リコーグループが主に複合機に必要な材料特性を特定することで、東京製鐵様が薄板化やめっき薄膜化、電気伝導性向上、プレス加工性向上などに特化した材料開発を行い、加えて同社が持つ高い不純物除去技術や圧延技術により、高性能の複合機用鋼板の開発・生産を実現させました。

開発した電炉鋼板は現在、高速複合機やプロダクションプリンターなどに搭載しています。また、電炉鋼板を適用する部品の拡大も進めており、搭載製品の 拡大と合わせてさらに新規投入資源の削減を図っていきます。

環境負荷低減を実現する新規事業製品の紹介

リコーグループが長年取り組んできた光学、画像、材料、ものづくり、制御・システムなどの技術に先進的なデジタル技術を加え、独自のアイデアと組み合わせることで、新たな価値を生み出し続けられると考えています。循環型社会の実現に貢献する新たな製品・サービスを提供していきます。

本取組の主な活動領域を、

コメットサークル上でハイライトしています。

主なパートナー

‐ユーザー

‐保守業者自家再生機

‐リサイクルセンター

‐原材料供給者

資源削減へとつながる新規技術の開発

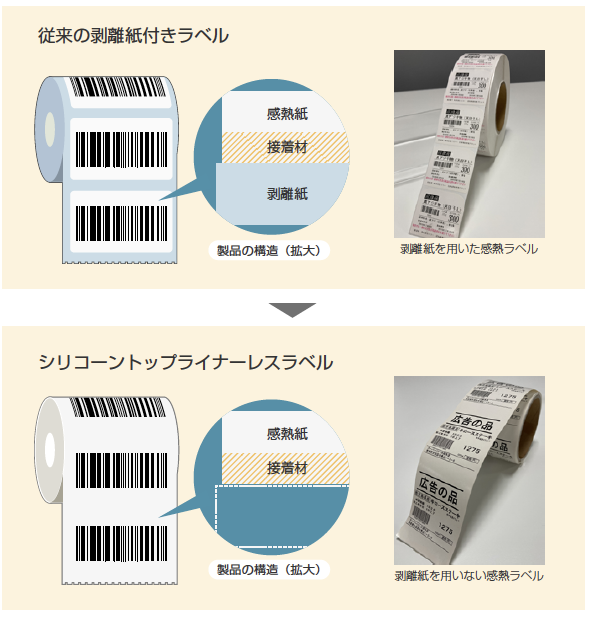

①シリコーントップライナーレスラベル(SLL)技術

粘着ラベルは剥離紙を用いたものが主流となっています。しかし近年,廃棄物の削減,CO2発生量の削減が望まれているため、リコーは長年培った感熱紙の技術により、剥離紙を用いない感熱ラベルとして、2014 年にシリコーントップライナーレスラベル(SLL) を発売しました。SLL は、剥離紙を用いないため、紙の使用量を削減し(省資源)、環境負荷低減(CO2排出削減) に貢献します。

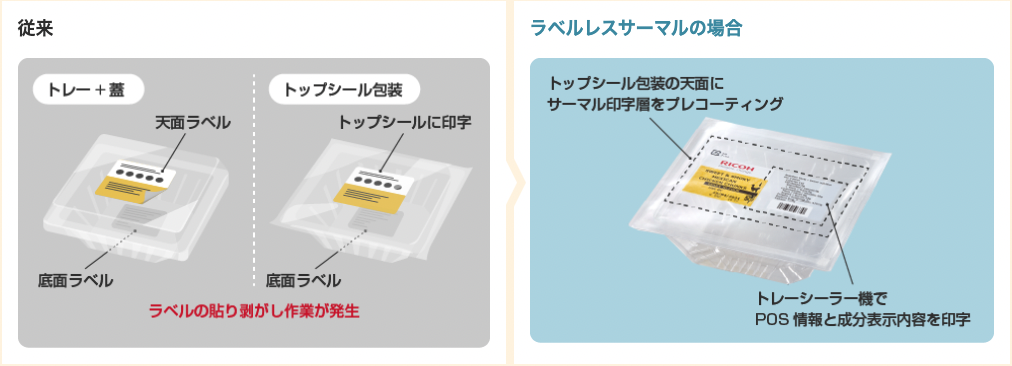

②基材への直接印字を可能にしたラベルレスサーマル技術

ラベルレスサーマル技術とは、ラベルや熱転写リボンを利用せずに、可変情報を直接印字する技術で、業務の効率化、コストダウンを可能にする印字プロセスです。ラベルレスとなり、ラベルに利用されるプラスチックや紙資源を削減できるため、環境負荷低減に貢献します。

③透明樹脂へのレーザーマーキング技術

プラスチック容器に直接文字やデザインをレーザーマーキングする技術を開発し、第一弾として、アサヒ飲料株式会社様が2021 年12 月からテスト販売を行う「『アサヒ 十六茶』PET630ml ダイレクトマーキングボトル」に採用されました。

飲料ペットボトルに巻き付けているシュリンクラベルはPET 素材ではないため、リサイクルする場合は剥がして分別する必要があります。ラベルレスの状態で販売される商品も登場していますが、製品情報などの記載が必要で、ケース単位での販売やタックシールを貼り付けるなどの対応が必要です。商品名や原材料名などをペットボトルに直接レーザーで書き込むことで、食品表示法などで規定された情報表示を完全ラベルレスで実現します。

④環境発電技術搭載 電池交換レス・配線レスセンサー

オフィスや商業施設などの空間の環境情報を、電池交換レス・配線レスで取得できる環境センシングデバイスを開発・発売しています。冷凍環境や高温・高湿度環境でも使用が可能な環境センサ―「RICOH EH 環境センサーD201/ D202」や、温度・湿度・照度・気圧に加え、CO2濃度も取得可能なCO2センサー「RICOH EH CO2センサーD101」など、リコーが開発した固体型色素増感太陽電池モジュール「RICOH EH DSSCシリーズ」を搭載した製品で、食品加工業や製造業の製造現場、小売業の店頭などで環境情報の測定を行う際の、人手による温湿度の記録や電池交換、配線の手間をなくすことを実現し、環境管理のDX に貢献します。

RICOH EH 環境センサーD201/D202

リサイクル促進のための技術

①樹脂判別ハンディセンサー

手軽に樹脂(プラスチック)材料の判別が行える、小型・軽量の樹脂判別ハンディセンサー「RICOH HANDY PLASTIC SENSOR B150」を発売しました。本センサーは、廃プラスチック排出事業者や中間処理業者など向けに、プラスチックのリサイクルに携わる業務用途として開発したものです。特別な知識がなくても樹脂材料が判別できるようになることで、廃プラスチックの分別が容易となり、資源の効率的な循環の推進に寄与します。