環境コミュニケーション:お役立ち・環を拡げる -環境経営を読み解く-

海を渡った循環型エコ包装

リコー独自のエコ包装、海を渡って活躍中

"モッタイナイ"の発想で独自のエコ包装が誕生!

「マイバッグ運動」が始まったのがかれこれ2〜3年前ですが、"使い終わったら不要になる包装材はモッタイナイ"とリコーが気づいたのは、業界でも最も早かったようです。リコーは1994年から複合機の包装ダンボールの減量化に取り組んでいます。最初はダンボールの量が少なくて済むようにデザインを工夫していたのですが(写真:左)、それでも使い捨てに変わりはありません。しかも、PCやカメラの外箱と違って、複合機の大きな包装材はお客さまにとっても邪魔。納品後はすぐに回収していました。悩んでいた包装設計の担当者は販売の人々の声を聞きにいきました。すると「一回使ってもたいして汚れないから、また使えばいいんじゃないの?」との声が。この言葉に後押しされて、何度も使えるプラスチックの「循環型エコ包装」を開発(写真:右)。2001年1月からリコーの複合機の納品に、搬送にと使い始めました。

誕生の背景にはあの「コメットサークル」の思想がある

当時からダンボールのリサイクルは進んでいたので、使い捨てといっても資源としては循環していました。でも、リコーの循環型フィロソフィー「コメットサークル」によると、リサイクルよりもリユースの方がエライのです。そのまま使うリユースに比べ、リサイクルする場合には必ずエネルギー消費が発生するからです。しかも、コメットサークルによると、自分で作ったものや使ったものは自分のところで循環させることが大切!!そうすれば、わざわざリサイクル業者さんに頼む必要もなくなるし、新しい材料を買わずに済むので経済的にもCO2的にも理想的なのです。

コスト、製品の強度、運び方まで考えて包装材を設計

エコな行動を起こす時にお金をいくらかけてもOKというのでは、経営的に成り立ちません。循環型エコ包装は、開発当初からダンボールよりも安く上げることがミッションでした。プラの包装材を作る費用だけでなく、帰りのトラックでエコ包装を回収してきちんと管理・保管する費用を含めてコストがはじき出されました。また、包装形態に合わせて製品自体の強度を高めたり、ひとつで複数機種に対応できるようにしたり、運び方を工夫することで必要のない部材を減らしたりと、リコーのエコ包装は、包装材のあり方をとことん追求した知恵のカタマリです。もちろん、節約効果だけでなく、トラックや列車によるコンテナ輸送を想定した振動・衝撃のテストを行い、品質面も秀逸です。いまやリコーの複合機の7割(大きさや形が特別な製品やもとの包装材コストが安い製品はダンボールが効率的)、さらに、オプション機器の包装にまでエコ包装が導入され、過去10年間で節約したダンボールの量は木材にして約4万本に相当します。

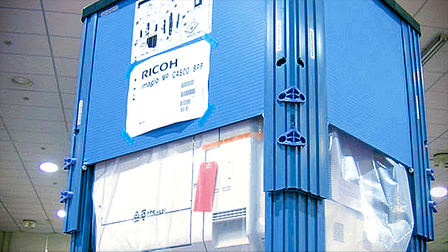

リコーの循環型エコ包装がいよいよ海を渡った

ところが... 循環型エコ包装がすっかり定着して数年、リコーグループでは新たな問題が浮上してきました。製品の包装材は減らせたけれど、世界に広がった生産拠点間の輸送で、ダンボールが急増しはじめたのです。たとえば、複合機を組み立てる御殿場事業所には、中国の工場など各地から部品が搬入されるため、気がつくと空ダンボールが山積みに...。これではせっかくエコ包装が頑張っても、別のところでダンボールが増えてしまいます。 そこで、グローバル拠点間でも、エコ包装のノウハウを活かした包装材や搬送ラックを次々と導入。いまや日本、中国、フランス、イギリスなどの生産拠点間をコンテナに積まれたエコ包装がはるばる海を渡っています。

ふと考えると...ダンボール問題を抱えているのはリコーだけではありません...。急速な経済発展を続ける中国はもちろん、世界のあちこちで同じことが起きていますから、まさに地球規模で深刻です。 だからこそ、「リサイクルさえすればOK...」ではなく、コメットサークルのように無駄を根本から見直す姿勢が重要なんですよね。