印刷を用いた微細電極パターニング技術

表面エネルギー制御インクジェット技術とは

金属や半導体の材料をインク化して、インクジェットやフレキソ印刷、スクリーン印刷、グラビア印刷、オフセット印刷などの印刷法で電子素子を作り上げる技術はプリンテッド・エレクトロニクスと呼ばれています。従来の機能材料を薄膜にして、エッチング加工する半導体プロセスに比べ、材料の無駄がなく、低温で作製できるので、低コストで環境負荷が小さい製造技術として注目されています。

リコーは図1に示す独自の表面エネルギー制御インクジェット(IJ)技術(フィルム基板上に親水領域と疎水領域を作り、親水領域にインクを塗布する)により、インクジェットの解像度を大きく越える微細電極パターン形成を可能としました(図2)。

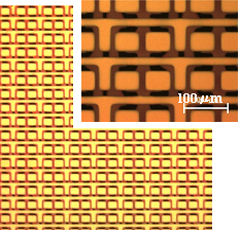

このリコー独自の微細電極形成技術、インク処方とインクジェット吐出コントロール技術などのインクジェット関連印刷技術、さらに各種印刷法を駆使して、プラスチックフィルム上に微細なトランジスタ回路を形成することに成功しました(図3)。

図1:表面エネルギー制御IJ技術概要

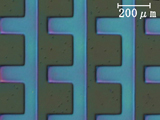

図2(a):表面濡れ性制御有り

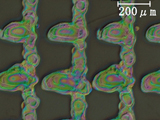

図2(b):表面濡れ性制御なし

リコー独自の表面エネルギー制御インクジェット技術を使った(a)では、使わない場合(b)に比べ、

はるかに正確に、かつ干渉縞もない(すなわち、表面が滑らかである)配線パターンが形成されます。

図2:インクジェット法で形成した配線パターンの違い

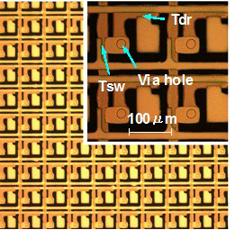

図3:300ppi 1T1C TFTアレイ(SD電極形成後)

レーザー技術による高機能化

さらに、電極間を接続するビアホールをレーザーアブレーション法により形成し、上部電極形成とビア埋め込みとを同時に実現する技術を開発しました。従来のトランジスタ回路作製工程にレーザー開口の1工程を追加しただけで、微細パターンを維持したまま、トランジスタ間を接続してより高機能なトランジスタ回路を形成することに成功しました(図4参照)。

図4:150ppi 2T1C TFTアレイ(SD電極形成後)

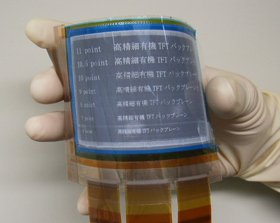

表示ディスプレイの展開

先に示したフィルム基板上に印刷で作製したトランジスタ回路と表示素子を張り合わせることで、薄く軽く高精細なディスプレイを実現しました。トランジスタ回路を構成する全ての部位(電極、半導体、絶縁膜、配線)を印刷法で作製したディスプレイとして、世界最高レベルの解像度(200ppi=pixels per inch)を達成しています。

図5:フィルム上に形成した高精細(200ppi)ディスプレイ

技術の先進性

電圧駆動用トランジスタ回路として、一つのキャパシタと一つのトランジスタ(ITIC)がアレイ状に並んだトランジスタ回路を構成する全ての部位(電極、半導体、絶縁膜)を印刷法で作製し、世界最高レベルの解像度(300ppi=pixels per inch, TFTピッチ:80um)を達成しています。 また、電流駆動用トランジスタ回路として、一つのキャパシタと二つのトランジスタ(2T1C)がアレイ状に並んだ回路を印刷法とレーザー技術で作製し、世界最高レベルの解像度(150ppim TFTピッチ:169um)を実現しています。

技術の活用

製造コスト、環境負荷が低く、高解像度でありながら、フレキシブルな媒体上に低温でエレクトロニクスを形成できるため、ディスプレイのみではなく、センサーやRF-IDなどのデバイスを大面積、フレキシブルなどの新しい形態で提供し、低炭素社会へ向けた応用が考えられます。

リコーが開発した技術は今後ますます裾野が広がるプリンテッド・エレクトロニクスの発展に寄与するものと期待されます。

本技術の分類:分野別「インクジェット」「プリンテッドエレクトロニクス」

テクニカルレポート・関連論文

- Fabrication of Organic TFT Array using Ink-jet Printing and Laser Processing

(出典:Proc. International Conference on Flexible and Printed Electronics (ICFPE) 2012, S5-I2 (2012))(PDF:146KB) - High-resolution Patterning Technologies using Ink-jet Printing and Laser Processing for Organic TFT Array

(出典:Society for Imaging Science and Technology、Proc. of NIP 29 and Digital Fabrication 2013)(PDF:1,138KB) - All-printed Organic TFT Backplanes for Flexible Electronic Paper

(出典:日本画像学会、Proc. of Int'l Symposium on Electronic Paper 2010) (PDF: 1,253KB) - A 200 ppi All-printed Organic TFT Backplane for Flexible Electrophoretic Displays

(出典:ITE/SID, Proc. of IDW2009, The 16th Int'l Display Workshop)(PDF: 571KB) - A 160ppi All-printed Organic TFT Backplane for Flexible Electrophoretic Displays

(出典:ITE/SID, Proc. of IDW2008, The 15th Int'l Display Workshop)(PDF: 495KB)

※本発表はIDW08の"Best Paper Award"に選ばれました。 - 全印刷有機TFTバックプレーンを用いたフレキシブル電気泳動ディスプレイ(PDF:1,549KB)

- インクジェットとレーザー技術を用いた微細電極パターニング技術(PDF:683KB)