脱炭素社会の実現

方針/基本的な考え方

「気候変動」は、グローバル社会が直面している最も重要な社会課題の1つです。気候変動の悪影響は、世界各地で顕著になっており、自然災害の増加だけでなく食料生産や経済安全保障にも影響を与える深刻な問題になっています。企業には、気候変動への対応として脱炭素に向けた取り組みの強化が求められています。

リコーグループは、目指すべき持続可能な社会の姿を、経済(Prosperity)、社会(People)、地球環境(Planet)の3つのPのバランスが保たれている社会「Three Ps Balance」として表しています。(Three Ps Balance)

「環境負荷削減と地球の再生能力向上に取り組み、事業を通じて脱炭素社会、循環型社会を実現する」というリコーグループ環境宣言のもと、地球環境分野では脱炭素社会の実現をマテリアリティ(重要社会課題)の1つに位置づけています。IPCCなどの科学的知見やパリ協定などの国際的な合意を尊重し、バックキャスティングで設定した目標の達成に向けGHG(温室効果ガス)排出量の削減活動を実施しています。

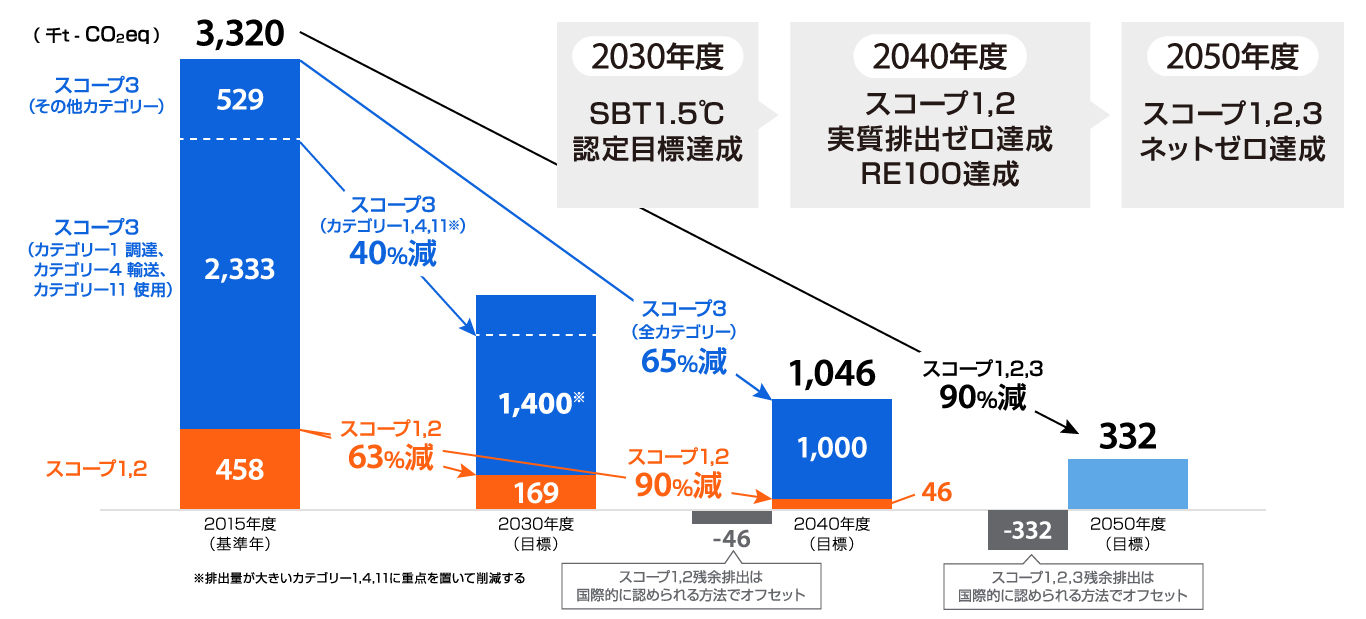

具体的には、2030年、2040年および2050年のスコープ1・2およびスコープ3GHG排出量削減目標を設定し、スコープ1・2については自社拠点における省エネ活動と再エネ電力の利活用による削減、スコープ3についてはサプライチェーンにおけるGHG排出量の可視化と削減活動にグループ一丸となって取り組んでいます。

脱炭素方針

- 徹底的な省エネ・燃料転換の推進

- 再生可能エネルギーの積極的な利活用

- サプライチェーンにおけるGHG排出量の可視化と削減

リコーの気候変動に対する取り組みはリコーグループTCFDレポートを参照ください

推進体制/システム

環境・社会・ガバナンス分野におけるリコーグループの中長期的な課題を経営レベルで継続的に議論していくため、CEOを委員長とするESG委員会を2018年5月に設置しました。四半期に一度開催される委員会では経営幹部参画の元、脱炭素分野における取り組み状況や課題・投資判断など経営上の重要なテーマとして位置づけ審議を行っています。審議内容は定期的に取締役会へも報告されESG経営を高次元で実現する執行の監督を行っています。

中期経営戦略として策定された全社ESG目標の一つとしてGHG排出量目標を設定すると同時に、ビジネスユニット毎にGHG排出目標を設定し、事業年度毎に予実績管理を行っています。クラウドシステムにより集計したグローバル約900拠点における環境パフォーマンスデータを分析し、PDCA管理に活用しています。

目標と実績

リコーグループは、2050年にGHG排出ネットゼロを目指しています。2040年目標は、スコープ1,2においてGHG実質排出ゼロ、事業活動で使用する電力の再生可能エネルギー比率100%としています。2030年目標は、スコープ1,2,3において、地球の気温上昇を1.5℃未満に抑える水準と整合した目標としてSBT1.5℃ 認定を取得しています。

リコーグループ環境目標(脱炭素分野)

2050年目標

- GHGスコープ1*1,2*2,3*3:GHG排出ネットゼロ

2040年目標

- GHGスコープ1,2:GHG実質排出ゼロ(2015年比90%削減、残余排出は国際的に認められる方法でオフセット)

- GHGスコープ3:65%削減 (2015年比、全カテゴリー)

- 再生可能エネルギー比率:100%

2030年目標

- GHGスコープ1,2:63%削減(2015年比)

- GHGスコープ3:40%削減(2015年比、調達・輸送・使用カテゴリー)

- 再生可能エネルギー比率:50%

*1:自社の工場・オフィス・車両などから直接排出されるGHG

*2:自社が購入した熱・電力の使用に伴うGHG

*3:企業活動のサプライチェーンの排出量(GHGスコープ1、2を除く)

Scope 1.2削減

再生可能エネルギーの積極的な利活用

- 再エネ電力の購入

- 事業所での再エネ自家発電

- PPAの導入

- 戦略的な再エネ証書の活用

徹底的な省エネ・燃料転換の推進

- 生産・業務プロセスの改革

- 高効率・省エネ設備導入

- 生産プロセス・事業所設備の電化、燃料転換の推進

- 社屋のZEB化推進

- 社有車の運用改革・EV化

Scope3削減

サプライチェーンでのGHG排出量削減

- ゼロエミッション材料調達

- 省エネ機器の開発、顧客の再エネ導入

- 非化石燃料由来の輸送利用

- 非化石燃料由来サービス利用

| 実績 |

GHGスコープ1,2

GHGスコープ3

使用電力

|

|---|

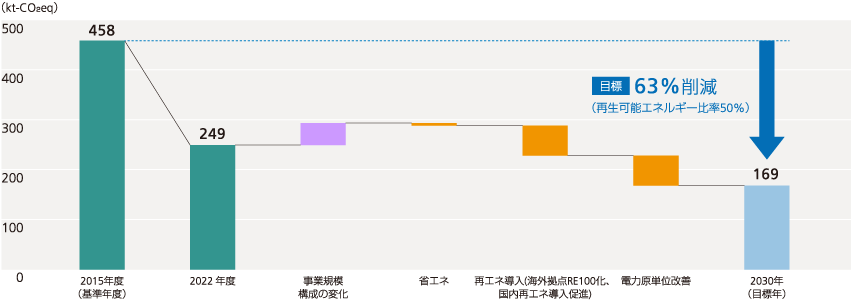

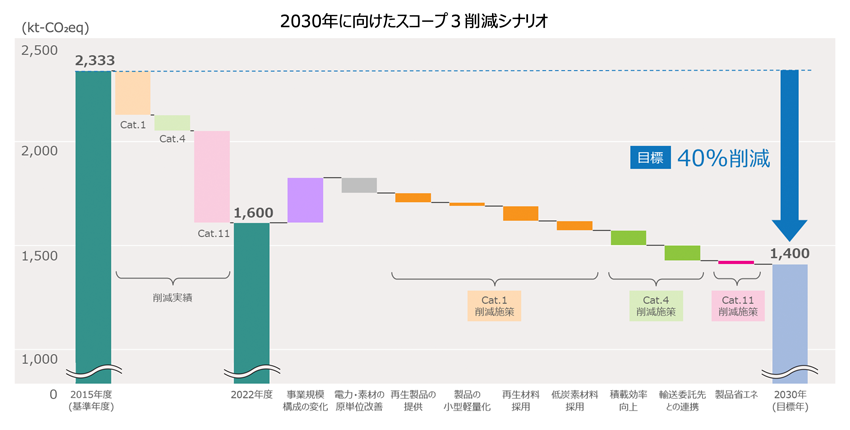

2030年目標達成に向けた脱炭素ロードマップ

2030年 スコープ1, 2: 63% 削減に向けた施策・計画

再生可能エネルギーの積極的な利活用

再エネ電力証書の購入、オンサイトPPA の導入を進め、海外では2030 年までにRE100 化完了を目指します。日本国内では再エネ電力のコストダウン、調達手段の多様化を有志企業とともに政府に働きかけ、再エネ導入加速に尽力します。

徹底的な省エネ・CO2 削減活動の展開

生産拠点においては製造プロセス改善、高効率・省エネ設備導入や設備の電化を進めます。非生産拠点においては日本国内ではZEB 事業所社屋を拡大し、海外では省エネ型オフィスへの移転を促進させます。社用車においてはエコドライブの徹底、EV 車両、燃料電池車などへの転換を進めていきます。

ボイラーによる蒸気使用など電化困難なスコープ1削減の課題にも着手し、ヒートポンプなど廃熱ロスの有効活用、水素等の将来技術の導入に取り組みます。

2030年 スコープ3: 40% 削減に向けた施策・計画

バリューチェーン全体でサプライヤー、顧客、輸送委託業者などと連携として、スコープ3 削減に向けて取り組みます。

削減貢献量

リコーグループでは、自らの事業活動によるGHG排出量(スコープ1,2,3)を算出し、これらの削減を環境目標としています。事業の成長や新規事業への参入に伴って、GHG排出量は増加していきます。しかし、例えば、新規に開発した複合機の省エネ性能を向上させ消費電力量を削減し、旧機種との置き換えによって社会の温室効果ガス排出量を削減できたり、リコーが市場への販売拡大を目指すデジタル印刷機は、市場の多品種少量ロット化のニーズ拡大に対し、従来のオフセット印刷機と比較して、在庫抑制、電力消費量を削減できたり、結果として社会全体で見た環境負荷を減らすことができます。このように、リコーの製品やソリューションによって社会で削減された温室効果ガスを「削減貢献量」としています。

目標:2025年度末: 1400千t

実績:

|

2019年度 |

2020年度 |

2021年度 |

2022年度 |

||

|---|---|---|---|---|---|

|

省エネルギー製品の提供 |

複合機やプリンターの省エネ化や照明・空調制御システムの導入により削減されたCO2量を算定 |

212 | 244 | 197 | 226 |

|

デジタルサービスの提供 |

オフセット印刷からデジタル印刷への転換よる紙、印刷版削減などお客様先やサプライヤーとのCO2削減活動で社会全体で削減されたCO2排出量を算定。 |

155 | 124 | 762 | 752 |

|

製品の省資源化 |

回収された製品のリユース・マテリアルリサイクルの促進、製品の小型・軽量化、環境に配慮した剥離紙を用いない感熱ラベルなどにより削減された原材料・部品調達起因のCO2排出量を算定。 |

67 | 64 | 74 | 67 |

|

合計(千t-CO2eq) |

434 | 431 | 1,033 | 1,045 | |

その他、脱炭素社会の実現に関する実績はこちらをご覧ください。

取り組み

自社の事業活動における脱炭素化

スコープ1,2排出量削減への取り組み

【再生可能エネルギーの積極的な利活用】

- VPPA契約にて追加性を重視した再生可能エネルギー導入を強化

- 生産拠点のオンサイトPPA*モデル導入推進

- A3MFP組立ラインの再エネ100%化

- 再エネ電力総合評価制度の導入

- 事業所における再生可能エネルギーの利用拡大

【徹底的な省エネ・燃料転換の推進】

- 工場における廃熱回収ヒートポンプの導入

- サステナブルな不動産調達を進めるためのグローバルな標準を策定

- ZEB事業所社屋の拡大と顧客提案への活用

- 環境認証ビル利用の拡大

スコープ3排出量削減への取り組み

- ライフサイクルアセスメント(LCA)活用推進活動の強化

- 海上輸送における削減施策

省エネ・創エネ関連ビジネスの提供

- 脱炭素貢献製品の開発

- プリント環境での環境負荷削減をトータルでサポート

- スマートエネルギービジネス

脱炭素社会の実現に貢献する

脱炭素社会の実現に貢献する